●川本氏の3Dプリンタ遍歴

2012年~「UP! Plus2」購入当時価格:14万円程度

2017年~「Super Helper」購入当時価格:4万円程度

2018年~現在「i3 Mega」3台 購入当時価格:5万円(1台)弱程度

・3Dデザインツール

Rhinoceros、Grasshopper、Fusion360、3ds Maxなど

・はじめに

インダストリアルデザイナーを生業としております川本尚毅と申します。インダストリアルデザイナーという仕事はどういったものなのか、それを至極簡単に言ってしまえば「さまざまなものを形にする人」であると思っています。

実際、形にするプロセスの中では多くの事象を考慮して作っていかなければなりません。リサーチをし、検証しながら生み出していく過程で多くの試作を繰り返していきます。その時3Dプリンタは非常に大きな役割を担ってくれています。

日々の業務の中で、当社がどのように3Dプリンタを活用しているのかを例に、その実際をご紹介できればと思います。

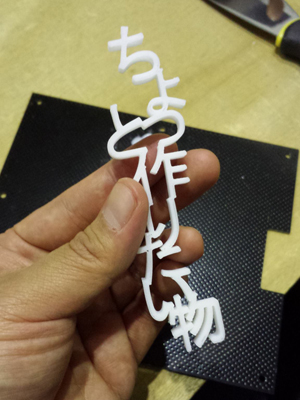

・「ちょっと作りたいものが直ぐ形にできる」ことの重要性

00年代後半、ロンドンの大学院でインダストリアルデザインを勉強していた頃、スケッチモデルの重要性をこれでもかと叩き込まれました。

何かアイデアが思いついたとき直ぐに形にしてみて検証する。形に落とし込むことで見えなかったものが見え、新たな考えや想いが生まれ、当初のアイデアからどんどん進化して、かなり高速に実現に近づいていく。もしダメなアイデアなら形にしようとする時に何か問題や違和感が発生し、整合性が取れないことに早い段階で気付ける。

▲(クリックで拡大)

|

|

|

その頃はまだ3Dプリンタが高価だったので段ボールやテープなど身の周りの物を代用してスケッチモデルを作成していました。ところが今はとても手軽に扱える3Dプリンタがあるのです。なんと素晴らしいことでしょうか。

当社(株)N and R Foldings Japanには現在3人のスタッフがおり、私を含め4人で日々デザインをしています。量産品のプロダクトからインテリアの什器、ファッションプロダクト、インスタレーション、はたまたアート作品の実制作まで、さまざまな案件を扱う当社にとって、皆が気兼ねなく思い立った時にすぐに使えるような3Dプリンタが理想的で、その点を重視して機種を選んでいます。

具体的には、

・造形物のクオリティと物性

・材料、消耗品などのオペレーションのコストの安さ

・オペレーションのし易さ、メンテナンス性の高さ

を重視しています。

完成度が必要なものは外部の業者に委託し、ハイスペックで高価なマシンで造形してもらうのが一番よいという結論から、社内使用の3Dプリンタは、FDM方式である程度綺麗に造形でき、金額的にもオペレーションの手間的にも躊躇なくいつでも気軽に造形し、日常的に活用できることが一番であるという視点です。

▲事務所スペースのレイアウト変更のためi3 Megaで造形した1/30の当社スタジオの模型(一部スチレンボード)(クリックで拡大)

|

|

|

・最初に導入したのは「UP! Plus2」

一番最初に導入したのがUP! Plus2でした。

FDM方式の3Dプリンタで非常に頑丈でメンテナンス性も良くABSという非常に丈夫な素材である程度綺麗に造形できたため大変重宝しておりました。

しかしこれには強固なラフトとサポートを取り除く作業が伴い、よく手を傷つけながら作業しておりました。また造形エリアもおよそ130㎜四方と大きくありませんでした。

▲当社内のUP! PLUS2 ラフトが造形物の下部に強固に生成されているのが見える。これがなかなか取れない。(クリックで拡大) |

|

|

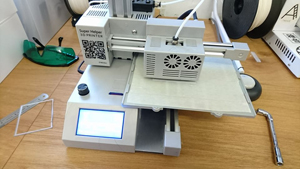

・次にPLA専用機「Super Helper」

その後、中国のWINBOという会社のかなり安価なPLA専用機「Super Helper」

を試しに購入してみて、PLAの扱いやすさに衝撃をうけたのでした。

バランスを考慮し、最終的に行き着いたFDM方式PLA使用の組み合わせでした。

▲レーザー刻印機も搭載するユニークなSuper Helper SH155L(3in1)3D Printer+Laser 造形エリアは155×155×205 mm 価格は5万円弱。(クリックで拡大) |

|

|

PLAはABSより熱や水に弱く後加工もしにくいという固定観念を持っていましたが、実際の日々のデザイン業務の中で試作で使うには十分な物性を持っていることが確認できたのです。

それどころか、PLAはABSより格段に収縮による歪が少なく美しく大きな造形物も作ることができました。また歪が少ないのでサポートやラフト、ブリムなどが極端に剥がしやすい、あるいは不要になったのでした。これは非常に大きなポイントで、いままで血を流しながら取っていたブリムやサポートがないことで、出力したものがタイムラグなくすぐに活用できたのです。

私以外にも、PLAは強度がないと思われていたり後処理が難しいと思われている方が多いようですが、そこもテクニックを用いれば解決できる気がしています。3DLabPrint (https://3dlabprint.com/)という会社が、PLAを用いたFDM方式の3Dプリンタを利用して制作する大型のラジコン飛行機のための3Dデータを販売していることからも分かることですが、中小規模オフィスや家庭レベルで使用する3Dプリンタにおいて、PLAには多くの利点があり、ABSを多くの点で凌駕する優秀な素材であるともいえます。

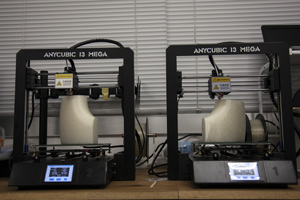

・現在は「Anycubic i3 Mega」を活用中

次に採用したのが、PLA専用機のAnycubic i3 Megaです(一応ABSの溶解温度に設定し使えますがうまく造形できない)。これが当社に現在3台あります。

▲当社内のi3 Mega3台。(クリックで拡大) |

|

|

なんとこの機体1台5万円を切る価格で売られているものなのです。近年の中国製FDM方式のPLA素材を得意とする機械は価格が非常に下がっており、それでいてクオリティが非常に良いものが出てきております。この変化は劇的でした。

またこの機種はヒーター内蔵のエクストルーダーのアッセンブリーが交換パーツとして1,300円程度と安価であり、詰りや加熱異常があってもすぐにエクストルーダーごと取り替えてすぐに安定した造形が再開できます。機構や構造もシンプルで、例えば中身の基盤やスイッチング電源も4,000円程度で丸っと交換できてしまいます。交換パーツの入手のし易さや価格も3Dプリンタの運用上非常に重要なファクターなのでこの点も素晴らしいです。

さすがに3台購入したのは安さのためだけではありません。まだまだお勧めの点は多くあります(事務所の空間の制約がなければもっと置きたいくらいです)。造形エリアはおおよそ210×210×210mmですので、けっこう大きなものも造形できます。何よりこのベース部分が優れもので、造形後の取り外しがとてつもなく楽です。温度が上がると樹脂をくっ付け温度が下がると樹脂を放す謎のコーティングがしてあります。

これのおかげでベース面に仮にラフトを付けたとしてもすぐはがれる。海外のレビューでもかなり良い評価を得ているようです。

参考動画>> https://youtu.be/iYGO8ipAp9M?t=1m52s

ちなみにこの特殊コーティングのヒートテーブルも4,000円以下なのでメンテナンスは使用頻度によって躊躇なく容易にできます。

商品として届いてから箱を開け、組み立てまで10分程度で完成します。厚めの板金製で剛性もばっちり。これは造形クオリティに寄与してくれます。時には20時間近い造形物をぶっ続けで造形していますが結構ちゃんと動いてくれてます。

また大きなものを出力しているときにフィラメントがなくなってもセンサー(簡単なスイッチですが)で感知してポーズ状態にしてくれます。素材を足せばまた途中から積層を始めてくれるので再造形や素材の無駄を防げます。

これは大きな造形をする際には非常に便利で重要な機能です。1kgを消費してしまうような大きくて密度の高い造形物も躊躇なく作れるからです(停電や急に電源を落としてもポーズ状態でメモリされており、電源を入れなおして造形を再開できたりもします)。

造形テーブルが動くのにそれとワイヤーがつながっていて、ヘビーに使うとケーブルが摩耗して断線し誤作動を起こす可能性があるなど、問題がまったくないわけではないですが、その点もさほど気になりません。

PLAは1kg2,500円程度で売っているので、気軽に出力し形状確認などができます。造形も通常の形状確認などには十分なクオリティであると思います。

▲PLA 0.2mm積層時の曲面の例。(クリックで拡大) |

|

|

キャリブレーションも手の届きやすいところに高さ調節のハンドル付きのネジが付いており簡単に行うことができます。1度キャリブレーションすれば数か月間触らなくても狂うことはないです。

マシンの見た目も悪くないので個人的にはかなりお勧めです(タッチディスプレイの横のシールのイラストがめちゃくちゃダサいので、そこは適当にDIYして好きにするのがいいと思います)。

・構造がシンプルでメンテナンスしやすい。

・本体とメンテナンス用パーツが非常に安価でなおかつ信頼性が高い。

・素材も安価である。

・オペレーションが簡単である。

以上の点がそろって初めて「ちょっと作りたいものが直ぐに形にできる」状況が実現でき、道具として3Dプリンタを使いこなすことができるのですが、Anycubic i3 Megaはそれを十二分に満たしていると思います。私の評価は100点です!

少し長くなってしまいましたが、ここで使用事例をいくつかご覧に入れたいと思います。

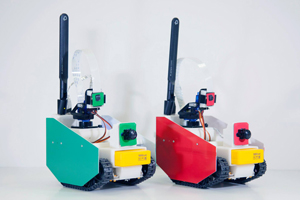

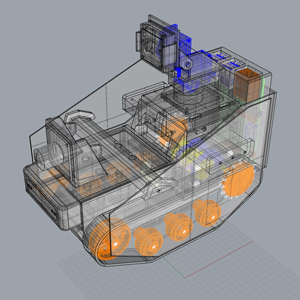

・画像解析技術を応用した色を撮り合うVRタンクロボット

これは2017年のMaker Faireに月刊大人の起業チームさんとともに出品した、VRで操縦し搭載した画像解析ソフトで相手の色を撮影してポイントを得て勝敗を決め遊ぶ対戦型ロボットです。この筐体もPLAでできています。

▲i3 Megaで造形したVR TANKロボ2台。(クリックで拡大) |

|

|

当社では多くの機構部品や組み込み系の設計案件も扱っており、その場合のハウジングや外装部の試作検証にも多く3Dプリントを用いています。このロボットにもカメラやバッテリー、多くの基板やRaspberry Piなどを搭載して動き回ることを実現しています。この試作も構想から実装まで1週間程度で行うことができましたが、それにはPLAによる造形の使いやすさが大きく寄与しています。

▲VR TABKのCADイメージ。(クリックで拡大) |

|

▲VR TANKロボ組立の様子。(クリックで拡大)

|

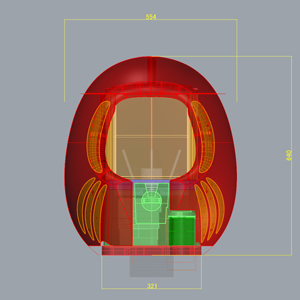

・白河だるま総本舗「だるみくじ・だるま型ガチャポン」

川又俊明氏プロデュースによる「FUKUSHIMA PRIDE」の企画の中で福島県の白河にある白河だるま総本舗さんとのコラボレーションで生まれただるま型のガチャガチャ。

▲3Dプリンタで組み立てられただるま型のガチャガチャ。(クリックで拡大) |

|

|

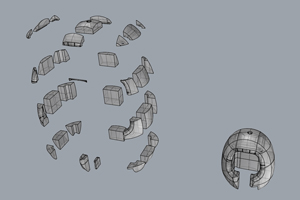

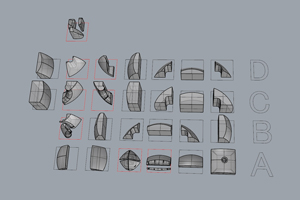

限られた予算の中で何かだるまを活用した新しい面白いものができないかという試行錯誤の中から生まれたアイデア、ミニだるまをおみくじ付きでだるま型のガチャガチャを使って販売するスタイル。Anycubic i3 Megaの210mm角の造形エリアを生かし34のパーツに分割して制作した。

▲分割の様子。(クリックで拡大) |

|

▲(クリックで拡大)

|

▲(クリックで拡大) |

|

▲(クリックで拡大)

|

通常このような大きさのものは切削などの業者に発注して作成するのが一般的ですが、この時は予算の限りの中でできることを考えて行うほかなく、この手法をとりました。

PLAは歪が少ないため、このように大型のものを分割して出力しても組み合わせる際のズレが比較的小さく合わせやすいという利点があります。これは造形エリア以上の大きなものを造形できる可能性が大きく広がることを意味しています。先にあげました3DLabPrintというラジコン飛行機用の3Dデータを販売する企業もPLAで出力した分割パーツを組み合わせて1機の飛行可能なラジコン飛行機を組み上げる方式をとっています。これがABSであると縮みによる歪が大きくなかなか大きなものが造形できないのです。

また歪みが小さいことで造形物の積層面を薄く作ることが可能で、軽くて大きなものを造形することが可能となります。重要なことはPLAの3Dプリンタがあればある程度の大きさの造形物も自分で安価に作れてしまうということです。いままでできなかったことの1つが可能になるのです。

▲i3 Megaでだるまのパーツを造形している様子。(クリックで拡大) |

|

|

▲3Dプリントしたパーツを瞬間接着剤と硬化促進剤を用いてつなげていきます。。(クリックで拡大) |

|

▲(クリックで拡大)

|

34パーツすべて出力するのに1週間ちょっとかかりました。

https://www.youtube.com/watch?v=vBeucvjpYwY&feature=youtu.be

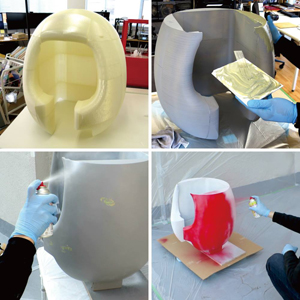

内部の密度は5%程度となっており、ある程度の軽量化も実現できています。すべてのパーツを出力し終えた後、接合を終えたらポリパテによる表面処理に入ります。車のボディー板金用のポリパテを使用しFDM方式特有の積層痕を消していきます。この作業もおよそ1週間をかけて丁寧に凹凸を消していきます。積層痕が消えたらサーフェサーをふいて十分に乾いてから塗装をしていきます。

なかなか骨の折れる作業ではありますが、基本このプロセスをとれば非常に美しいオブジェクトを制作することができます。

▲BEAMS JAPANの店頭でのイベントで使用されただるま型ガチャポンの様子。(クリックで拡大) |

|

|

・まとめ

今後は3Dプリンタは、粉末焼結や光造形のマシンもより便利で使いやすくなるのではないかと思います。そういった個々の技術をよく知り組みあわせ、うまく使いこなしていくことが重要です。

当社もForm2の導入を考えております。光造形の中では非常に高精細な印刷と安価な価格を実現しているからです。

3Dプリントの技術は日進月歩で進んでおり、さまざまな方式があります。重要なことはそれらの特性を理解し、使いこなすことであると思います。3Dプリンタは魔法の箱ではなく非常に便利な道具なのです。

新しい高度な3Dプリント技術を社外で利用しつつ、社内においては気軽で自由に、思い立ったらまるでペンのようにすぐに使える道具として活用しています。そのためにFDM方式のPLA樹脂を用いた3Dプリントは現段階において非常に向いており最適なものであると考えます。

その中でもAnycubic i3 Megaは十分にお勧めできる価値ある1台です。いかに躊躇なく、自分の道具として使いこなせるか。より面白く有用な活用方法を見出していきたいです。

次回は杉田 勇さん(関東精密)です。5月下旬掲載予定。

(2018年4月25日更新)

|