●杉田氏の使用3Dプリンタ

2016年 「cube X」

2017年「Makerbot Replicator 5th」2台同時購入

・はじめに

株式会社関東精密 代表取締役、杉田勇と申します。神奈川県横浜市鴨居にある小さな町工場で、主に金属加工をやっています。

金属加工と言っても、いろいろありますが、弊社は金属の塊を削り出して形にする「切削」と呼ばれる分野に属しています。そして、同じ工場内の中2階を改装して、一般の人が気軽に金属加工が出来る場所として「メタルDIY」を運営しています。

そんなバリバリの金属加工の町工場が何故「3Dプリンタ」なのか? 私なりの活用方法をご紹介していきたいと思います。

・金属加工の会社に3Dプリンタは無縁?

「3Dプリンタ? 樹脂? ふーん…面白そうだけど、ウチには関係ないなぁ…」。それが最初の印象でした。

3Dプリンタは金属加工の会社にはまったく必要ないもので、仕事につながらないものと思い、出始めた当初は、情報の1つとしてしばらくは頭の片隅にあった程度でした。

しかし、3Dプリンタのことを調べていくうちに、いろいろと自社の営業ツールとして、また、メタルDIYの利用客にも活用できることが分かってきました。

・本業の営業打ち合わせ時に

クライアントと加工の打ち合わせをするときに、通常はPDFデータや3Dデータを見ながら話をします。加工のことを分かっているクライアントとの話はスムーズで良いのですが、こと加工のことをあまり理解されていないクライアントとの打ち合わせになると、途端に話が通じにくくなっていました。

それでも今までは3Dデータの画面を見ながら話を進めたり、身振り手振りで「ここにこの突起があると加工が難しいです」とか、「ここの形状はこうした方が良いと思います」など、口頭で説明していました。

加工を知らない人に分かるように説明するには、実はそれなりに話す技術が必要なのです。理解力があるクライアントならばいいのですが、そうではないとかなりの時間と労力がかかっていました。

そんな時、ふと思いました。「データ上の形状を実際の現物にして、それを見ながら説明したら一目瞭然だよなぁ」と。

▲守秘義務上、あまりお見せできません…。(クリックで拡大) |

|

▲簡易治具データを受け取れば一晩で完成。(クリックで拡大)

|

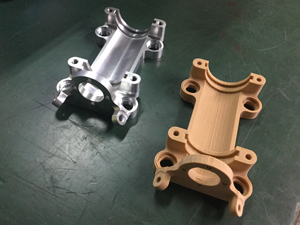

そこで、3Dプリンタを導入し、実際に金属加工を行う前に3Dプリンタで形状を出力して打ち合わせを行ったところ、加工が分からない人へもスムーズに話が通じました。

そしてその他に、思いがけない効果が出ました。社内で加工方法など検討する時に、最終形状を見ながら工程を考えることです。

▲金属切削の前に出力して検証。(クリックで拡大)

|

|

|

試作品を作る前に3Dプリンタで出力して検証することで、考え込む時間が少なくなりました。これは嬉しい誤算でした。

・MakerBotを導入

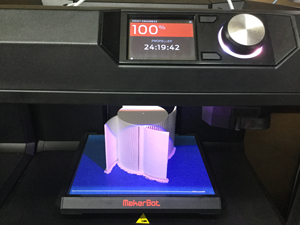

私が導入した3Dプリンタは「MakerBot Replicator 5th」です。しかも2台同時導入。この機種を選んだ理由は、「遠隔操作」や「遠隔監視」ができることです。

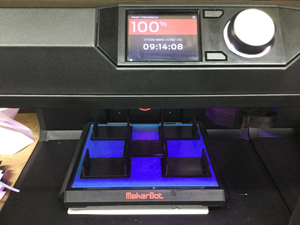

▲2台並んだMakerBot Replicator 5th(クリックで拡大)

|

|

|

まず「遠隔操作」ですが、IPアドレスを取得してデータを無線で転送できるのです。自分の事務デスクと3Dプリンタの場所が離れていても、データをUSBメモリに入れて、それを3Dプリンタに差し込んで…という、行ったり来たりの手間が省け、時間の短縮につながります。

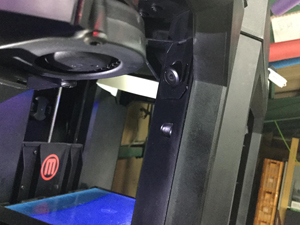

そして「遠隔監視」。これは外出先でも稼働中の動きをカメラで監視できるので、いつでも出力状況が分かります。さらに造形失敗対策の機能として、プリント中の異常を感知し、自動的にプリントを中断して、Makerbotデスクトップアプリケーションや、MakerbotモバイルAPPに通知してくれるので、無駄な時間を省いてくれます。

▲筐体の内側にカメラが内蔵されている。外出先でも造形の様子をライブで見ることができる。(クリックで拡大) |

|

▲(クリックで拡大)

|

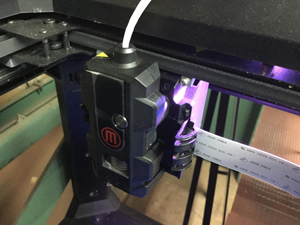

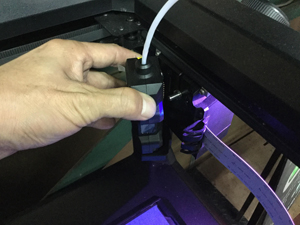

もう1つの理由はヘッドの部分、新型エクストルーダーが磁石で固定されていて、脱着が簡単なのでメンテナンスが容易に行えます。

▲ヘッドは磁石で固定されていて脱着が簡単。メンテナンスが容易。(クリックで拡大) |

|

▲(クリックで拡大)

|

長時間出力することが多くなることが予想されたので、今回2台を同時に導入しました。

長時間出力中に、別途細かい造形品を出さなくてはいけない場合などに困るからです。いきなり2台は悩みましたが、思い切って導入しました。そしてそれはすぐさま効果が現れました。

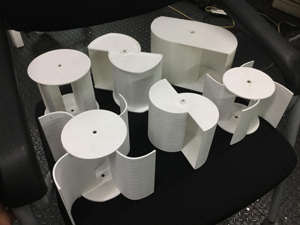

▲いろいろな形の風車を出力して実験。(クリックで拡大) |

|

▲(クリックで拡大)

|

・金属加工会社でも3Dプリンタをフル活用!

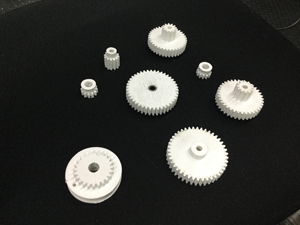

ベンチャー企業との共同開発の試作を出力することが多くなってきた現状でも、他の造形品の対応が効率よく行えました。

▲さまざまな造形品への対応がスムーズに行える。(クリックで拡大)

|

|

|

本業の関東精密としての使い方としては、あくまでも試作の試作に過ぎず、素材や積層ピッチ、主力時間や仕上がり具合などはあまり重要ではないのです。

「クライアントに納品する金属部品を、いかに効率よく加工できるか?」が重要なのです。

クリエイターの方たちとは3Dプリンタの用途が少し違いますが、私なりに上手く活用していると思っております。

もう1つの事業「メタルDIY」での3Dプリンタの活用方法ですが、美大生や芸大生の方たちの卒業制作のお手伝いをしています。学生さんでも今や3Dデータを容易に作れてしまうので、そのデータを出力して検証し、金属加工へアドバイスをしながら製作しています。

プロダクトデザイナーさんへも同様で、金属加工への道筋に3Dプリンタをフル活用しています。

最初の印象などとはまったく逆の展開で、金属加工の世界でも必要で活用できるものなのだなと実感しております(笑)。

日々進化していく3Dプリンタ。どんどん新しいタイプの製品が出てきています。次の3Dプリンタもいろいろと情報を収集し、タイミングを見て購入の検討をしようと思っています。

▲風力実験装置。簡易的な動作の確認にも一部3Dプリンタで部品を出力して検証している。(クリックで拡大) |

|

|

次回は落合孝明さん(モールドテック)です。6月下旬掲載予定。

(2018年5月23日更新)

|