●フィギュア制作と3Dプリンタ

私が「原型師」という職業について、28年ほどが経ちます。原型師とは、ここ20年ほどでホビー商材の一角として急速に市場に広がった「フィギュア」、その大元となる「原型」を作る仕事です。

以前は「ガレージキット」という、ごくごく少数しか生産されない商品を扱う小さな業界でしたが、中国工場での大量生産化によって90年台終盤頃から、それまでとは桁違いの規模に拡大して今に至ります。

そしておそらく、昨今の3Dプリンタ普及で、もっとも環境を激変させているであろう職種でもあるのです。正確に統計を取ったわけではありませんので、体感の話になりますが、この5年ほどの期間で、業界の半数は3Dプリンタありきの体制となった印象があります。

私も、いくつかの機種に触れ、仕事に組み込んできましたが、使い続ける間に、求めている理想が変節してきました。ここでは、フィギュア制作のために3Dプリンタを使い続けてきた経験と、その結果として求めるようになった理想の形について私見を書かせていただければと思います。

●3Dプリンタ前夜

私が「データを立体として出力する」という経験を最初に得たのは、1997年に発売された、ローランド ディー. ジー.(以下ローランドDG)社のNC加工機「MDX-3」でした。

加工機としてはオモチャのようなものでしたが、粘土やプラ材を用いての手加工しかできなかった当時「機械が指定した形を削り出してくれる」というのは、それだけで時代が変わるかのような期待がありました。

プラモデルや玩具を全国展開するような大企業は当然NCを導入していたのでしょうが、当時、まだまだ市場の小さかったフィギュアの、それも個人の原型師が手にすることなどは、まだ夢のような話だったのです。

あまりにも遠い世界の話であり、遠い世界でありすぎたが故に、私には悲しいほどに何の知識もありませんでした。 恥ずかしい話ですが、喜び勇んでMDX-3を購入した後で、初めてそれが「パソコンを必要とし、3Dデータを作らないと動かしようがない」ことを認識したくらいです。

残念ながら、その頃の時代的環境と経済力では、PCとそれなりに使える3Dソフトは揃えられず、また、揃えられたとしても、思い通りの造形ができる方法などは、とても思いつかない状況でした。

原型師の先輩方に「こんなことができる……らしい」と説明して回っても「手で作った方がよっぽど早い」と返されるのが定番の反応であり、私自身も、正直な感想としては同じようなものでした。

思い通りの形が気楽に作れない以上、それを出力する意味もあまりありません。MDX-3も、その後継のMDX-15も、機械としては価格以上の能力がありましたが、私の使い道は「2.5次元を加工するためのプロッタ」「単純な形を叩き台として彫り出す」「ピエゾセンサーでスキャンした造形物を反転させて彫り出す」程度の利用が精一杯でした。

このような使い道に限っても、厳密な寸法精度を必要としない(誤解を招く書き方かもしれませんが)原型師の業務にあっては充分に便利な機械であり、当時は満足していたのですが、今現在、3Dプリンタで行っているような作業内容からはほど遠い、限定された使い方であったのは否めません。

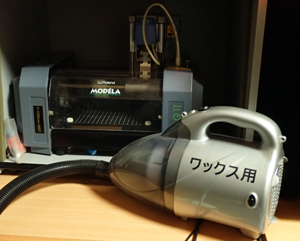

3Dプリンタ導入以前に筆者が使用していた切削機、ローランドDGの「MODELA MDX-15」。2台運用していたが、そのうち1台はワックス専用にしていた。手前のハンディ掃除機は、ワックスの切子を溶かして再利用するため、他で使わないよう注意表記がある。(クリックで拡大) |

|

|

●3Dプリンタを欲する時

3Dプリンタが欲しい、と明確に思ったのは、2010年頃でした。

現在、デジタルでのフィギュア造形に関してはスタンダードとなったモデリングソフト「ZBrush」や、フリーウェアとして公開された「Sculptris」のような、スカルプト系のソフトに触れることで、こういったソフトを習得できれば、粘土を触る時のような感覚のまま、造形ができるのではないかと感じたことがきっかけです。

出力したいデータがなければ、出力する機械も必要ではありません。出力したいデータがあってこそ、出力する機械に、現実的な欲求が生まれます。

手やヘラで粘土をこねることと同等の結果が、データでも作り出せると実感した時、「データを具現化できる機械」への憧れは急速に高まりはじめました。

「切削機での多面切削」のような手間を必要とせずとも、データを確実に出力できるならば、それ以降の作品はすべてデータアーカイブにできますし、別の作品にかつてのデータを流用することも、サイズを変えて何種類もの出力を行うことも可能になります。もしかすると、この仕事は根本から変わっていくかもしれない。そんな期待が膨らみました。

すでに存在する技術であることは承知していましたが、それが製品として購入可能なものとなっていたことや、それを活用するための技能が私の中に育ちつつあったことで、点と点がつながり、線となったように感じたのでしょう。

それはまるで、自分の現実に降りてきた夢のように思えたのです。

●どのような3Dプリンタを必要と考えたのか

この時、私が3Dプリンタにもっとも必要な機能と考えたのは「とにかくキレイ」であることでした。

手作業の代わりをさせようと言うのですから、データで作成したものを劣化なく出力してくれなくては困ります。出力を行うのは作業の最後でしょうから、コストやスピードは二の次で、とにかくキレイに出力できる機械が必須だと捉えていました。

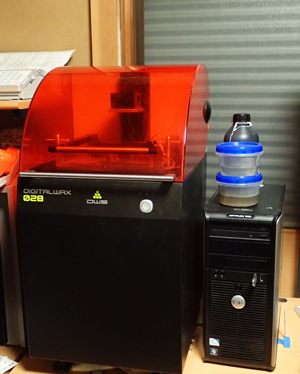

とはいえ、現在のようにデスクトップサイズのコンシューマ機などは販売もされていない頃です。縁を頼りにサンプルを取り寄せては、自分が一番望む結果に近いものを出力できる機械は何かを探し、巡り会えたのが、デジタルワックス社の「DW028」という3Dプリンタでした。

DW028は、昨今人気となったFormlabs社のForm2と同様の、ガルバノスキャンを用いた光造形タイプの3Dプリンタで、出力物表面の滑らかさは、2018年現在でもいまだもってトップクラス。エッジも切れそうなほどシャープに再現してくれる、文句なく美しい造形物を吐き出すことができました。

ただ、ワークサイズは60×60×90mmと手の平サイズでしかなく、対して価格は800万円を超え、ランニングコストも優しい価格ではありませんでした。イニシャルコストだけでも、その頃の私の、全財産に迫る価格です。ようやくモデリングソフトに本気になれた……という段階の人間が望むような機械ではありません。

「買います」。

それでも、即断で購入の意思を口にしたのは、それほどに可能性を感じ、夢を見てしまったということなのでしょう。熱に浮かされていたのかもしれませんが、結局、こんな高価なものを買ってしまった以上覚えるしかないとばかりに、必死でモデリングソフトを学ぶことになったのですから、泥縄もいいところではありますが、この判断は正解だったと考えています。

筆者が最初に導入し、現在も原型用の出力に用いている光造形機、デジタルワックスの「DW028」。筐体は大きいがワークサイズは握りこぶしほどの大きさ。隣のPCにはプリンタ制御用の基盤が入っており、セットで運用する。(クリックで拡大) |

|

|

●見えていなかった、具体的に必要なもの

分不相応な3Dプリンタを手にした私でしたが、2010年と言えば、インターネットを探しても3Dプリンタのコミュニティなどはほとんどない頃であり、ましてや業務機の情報などは皆無。代理店の協力は仰げたものの、それでも理想通りの出力結果を得られるまでには、随分と試行錯誤が必要でした。オートサポート機能のついたスライサーなどもありませんので、サポートをどう付けるか、という段階から考えていかねばなりません。

データができても、出力を開始するまでが半日仕事です。

上手く出力できた時の品質には満足できたものの、安定してそこに至るようになるまでは、かなりの時間を費やす必要がありました。また、そうして出力品を何度も目にする中で、気づいたこともありました。

「作っていたつもりのモノと、実際に出力したモノの印象が違う」

今では同様の経験をされている方も多いかと思いますが、モニタ上で見る造形物と、出力した造形物の印象を一致させるのは、簡単なことではありません。

たとえ同じデータでも、15センチで出力したものと、3センチで出力したものは、まるで別のプロポーションのフィギュアに見えてしまいます。データの形状は、出力するサイズや用途によって、デフォルメを変えなければいけなかったのです。アナログでの造形とはまた違う、感覚の補正が必要なことに、この頃はじめて気がついたのでした。

この問題は、慣れである程度は補正可能ですが、それでも出力した後になって初めて気がつく点は少なくなく、人にもよるのでしょうが、私の場合、何度繰り返しても「出力してみて現物確認」というところから脱することはできませんでした。

ところが「最終原型」を出力するには最善と思えたDW028も「とりあえず出力してみる」といった用途には、不向きと言わざるを得ません。

先にも述べましたが、サポートを付けるだけで少なからぬ手間がかかり、出力準備だけでもかなりの時間を取られますし、美しい仕上がりの出力品も、素材はとても硬く脆いため、検証に用いるとすぐに壊れてしまいます。ましてや、1kgで10万円近い樹脂コストは、何度も試しで出力できるような費用ではありません。

導入前には重要視していなかった「気楽に出力できる3Dプリンタ」の必要性に、この時気づいたのでした。。

●実際に運用している3Dプリンタたち

おりしも、コンシューマ向けの3Dプリンタが出回りはじめた時期でもありました。

最初に高額な機種に手を出してしまったことでタガが壊れてしまっていたのか、それからの私は、無分別なほどにさまざまな3Dプリンタを導入し続けることになります。

導入したもの以外にも、借り受けたものを含めると、十数種類の機種を使うこととなりました。残念ながら期待に及ばず、倉庫の奥でホコリをかぶっているものも少なくないのですが、現役で稼働を続けているプリンタを以下に挙げます。

・「DW028」

最終的な出力に使用。高コストでワークサイズは小さく、出力準備にも手間がかかるが、出力品質は非常に美しい。

・「Form2」

最終出力とドラフト機を兼ねる。DW028では出力できないサイズの最終出力、及び、複雑な可動構造の確認用や、FDMでは確認しきれないディテールの確認で使用する。DWと比べ低コストで、樹脂の進歩によって発売後も出力結果が良くなっている。出力速度が速いため、急ぎの時はQholiaと並列で使うことも多い。使用比率は最終直前のドラフト機としての使用が多い。

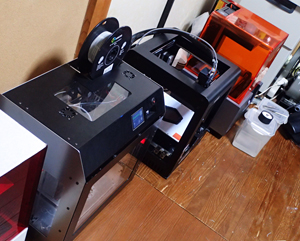

・「Qholia(クホリア)」

日常的に使用するドラフト機。FDMとしては突出して出力結果が美しく、寸法精度も良いためもっとも稼働率が高い。光造形よりも出力品の強度があり、可動フィギュアを設計する際の「出力しながら試行錯誤」にはとても向いていた。ただし求めるクオリティに応じて、出力時間も長い。

・「Zortrax M200」

日常的に使用するドラフト機。Qholiaと並列で使うことが多い。使用樹脂の指定により出力結果が安定しており、失敗が少ない。設定範囲も広くはないが、安定しているというのはそれだけで大きい。主材料がABSのため、手加工での接着や切削しながらの試行錯誤も行いやすい。

・「Rise3D N2」

ドラフト機。大きなフィギュアのボリューム確認に使用。300mm立法サイズが出力できるため、分割で生じる手間を軽減できる。ワークサイズもさることながら、それ以上に筐体サイズがものすごく大きい。

主に稼働している3Dプリンタはこの5機種ですが、大部分がドラフト機としての使用です(ドラフトとは試案のことを指し、テストとして確認するために出力する3Dプリンタを私はドラフト機と呼んでいます)。

つまり、出力作業の大部分が「検討のための出力」であるということになります。3Dプリンタという機械を知った時、私が考えていたのは「モニタの中ですべての検討を済ませ、最後に出力してしまえば仕事は終了」というような流れでした。その流れが正しければ、最初に理想とした「とにかくキレイに出力できる3Dプリンタ」があれば、何ら問題はないはずです。

しかし現実にたどりついたのは「作っては出力、それを見てデータを修正、また出力、また修正を繰り返した末に、ようやく最後の出力」というような泥臭い流れであり、そこで主役となるのは、理想とは大分違った3Dプリンタたちだったのです。

奥から「Form2」、「zortrax M200」、「Qholia」。いずれもドラフト目的での出力が多く、毎日のように稼働中。Form2、M200は、普段は遮光目的と保熱目的でダンボール箱を被せている。手前に少し見えているのは、テスト中の「Phrozen Make XL」。(クリックで拡大) |

|

|

●使いこなすべきか、使いこなさぬべきか

上記5機種の潜在的スペックはどれも高く、能力を引き出すことができれば、5つも使い分けずとも1機種のみで担える範囲はもっと広いはずです。

複数を運用しているのは、リスク回避の意図があるのですが「使いこなし」という観点においては、つまらない上に、無駄な使い方とも言えます。

実際、私はこれらの機種を熟知できているとは言えません。基本的な設定ばかりで、相応の出力ができていれば、それで良しとしており、DW028以外に関しては、能力をあまり引き出そうとはしていません。おそらく、同じ機種を使っても、私よりも良い設定値を引き出す人は多いはずです。

何故、3Dプリンタの限界値を目指さないのか。

私にとっての3Dプリンタは、あくまでも仕事のために導入した道具です。

設定を煮詰めるために時間を取られ、肝心の造形時間が無くなってしまっては本末転倒です。

これは、DW028を導入した直後、テストを繰り返すあまり、本来の仕事がおろそかになってしまった経験があったことから得た反省でした。業務である原型制作よりも、出力を安定させるための治具制作の方に長い時間をかけていた、なんてこともあったくらいです。

それに、設定と結果の因果関係が見えやすい設定値の追い込みは仕事よりも楽しくなってしまうことがあり、私はその作業に熱中してしまいがちでした。

3Dプリンタを楽しいと思う自分。3Dプリンタを楽しんでいてはいけないと思う自分。本業が造形である以上、楽しむことはそこそこに道具として割り切らねばなりません。

そんなこともあって、ある時点から、自分が使用している3Dプリンタの大部分は、デフォルトのクオリティを少し下回るくらいならばそれでよい、という低めの基準で運用することになりました。使いこなしているとはとても言えませんが、その方がよいと割り切った形です。

多少汚かろうが、出せればそれでよい、という前提で、日々の運用を行っているわけですから、この点でも、導入初期に思い描いた「とにかくキレイに出力できる3Dプリンタ」からは、かなりかけ離れた現実と言えます。

●「必須」と「必要」

原型として使えるようなクオリティの3Dプリンタは必須です。

生産を精密鋳造(フィギュア製造の多くで用いられる金型、ベリ型とも)で行う限りは、必ず原型が必要になりますし、原型にできないのであれば、どんなデータも絵に描いた餅でしかありません。「とにかくキレイに出力できる3Dプリンタ」は間違いなく求められる機械であるはずです。しかし、使用頻度という意味においては、その出番は最後の一瞬です。

私の業務の1つに、原型ディレクションという仕事があります。メーカーさんで作られているフィギュア原型の、造形の方向性や修正したほうが良い点について、指摘や案を提示する、というような業務です。

ここ数年で、チェックする原型の半数ほどはデジタルとなりました。しかし、レンダリング画像だけを見てディスカッションするのは限界があります。

そのため、製作途中のデータをFDMで出力してもらい、修正案はその出力品に直接ナイフを入れたり、粘土を盛ったりしながら、理想の形を模索しています。

出力品自体はラフなものであり、とてもキレイであるとは言えないようなものですが、これらの出力品がなければ、工場への納品直前となった段階で「問題点に最後まで気づかなかった」などということが少なからずあったでしょう。

この過程は、データを実体化することを目的とするならば「必須」ではありません。しかし造形のクオリティを上げたいのであれば「必要」な作業です。

「必須」となる3Dプリンタと、「必要」な3Dプリンタ。

3Dプリンタの導入を考え始めた時には、このような概念は持っていませんでした。新たな考え方自体が、3Dプリンタを使うことで生まれてきたのです。

す。

●3Dプリンタに夢見る未来

3Dプリンタの今後に期待する「夢」は何でしょうか。

これまで書き連ねてきましたように、ほんの数年の間に、私が3Dプリンタに望む形は大きく変遷しています。そのような状況では、今の時点で夢見る未来も、またすぐに望むことが変わってしまうかもしれません。

プラモデルのように、設計データから直接金型を彫るような製品の場合は、フィギュアで「必須」としていた高精細な3Dプリンタも「必要」、もしくは「あれば便利」程度まで重要度は変わってしまいます。必須や必要は、仕事の形によっても変化するわけですから、3Dプリンタの進化とは別に、私の環境変化でも理想とするものはまた変わってしまうのでしょう。

それでも、現状の私のスタンスが大きく変わらないと仮定して……。

・壊れない

現実的なところで理想を述べるのであれば、FDMでも光造形でも、とにかく壊れず、安定していることでしょう。3Dプリンタを購入したことがある人なら、一度は不安定さに悩んだことがあるはずです。Qholiaのように、トラブル時に直接、開発者の古川多夢さんに相談できるような環境は特異なケースです。多くの場合、3Dプリンタは海外製であり、トラブルへの対処はすんなりといきません。輸入代理店がより専門的な知識を持ち、大掛かりな修理でも日本国内で完結させられるようになることは、ユーザーの大部分が望んでいることでしょう。

・速い

もう少し夢を見るならば、速さでしょうか。一度の出力に何時間~何十時間という時間が掛かる現在の出力時間が数分で終わるようになれば、現像が必要だった銀塩カメラと、その場で撮影内容が確認できるデジタルカメラのような変化が起きるかもしれません。カメラほどの一般的普及は難しいでしょうが、どのような用途であっても、速いことがマイナスになることはないはずです。

・フルカラー

さらに大きな夢として考えられるのは、フルカラーで出力できる3Dプリンタが、もっと安価に、もっと高精細に、もっと高速に出力できるようになることです。何千、何万という数の出力がフルカラーで行えるのならば、これまで行ってきたフィギュアの製造環境自体が消えてしまうかもしれません。巨大な工場が数台の3Dプリンタにとって変わられるのです。

こうなると、3Dプリンタがフィギュア制作にもたらす影響は、開発の初手である原型制作の段階から、最終段階である製品量産まで、ほとんどすべてということになります。

もちろんこれは妄想であり、今の段階ですぐに実現できる話ではありません。しかし、夢物語と笑い飛ばせる話でもないような気がします。

昨今では、金型ならぬ樹脂型を3Dプリンタで作成し、樹脂成形品を量産するというような動きが活発になっています。表面の平滑性、寸法精度、耐熱性能、強度など、安価な機械で簡単に行えるわけではありませんが、これはすでに、現実に起こっている出来事であり、3Dプリンタの活用が、開発段階での運用から、より広範囲な製造業へと移りつつあることを実感させてくれます。3Dプリンタのみで完結する前述のような製造環境も、すでに秒読み段階まで近づいているのかもしれないのです。

フィギュア制作においての3Dプリンタは、どこまでも現実的な機械でした。

それは大きく妄想を広げ、原型制作の範囲から、製造にまで至る期待を語ってもなお、ありえる範囲だと感じられるほどに現実的で、逆を言えば「夢のような未来像」がありません。

そしてそのことを私は、嬉しく思っています。

〇〇ができるかもしれない、という期待を担保とした段階を終え、3Dプリンタはナイフや粘土ベラと同様に、地に足の着いた道具となったことの証明だと感じるからです。

形や構造は変わっていくかもしれません。けれど、3Dプリンタにおいての「ブームの終焉」が来ることは、もうないのでしょう。

次回の執筆は根本毅さん(ボンクラーズ総長)です。

(2018年7月20日更新) |