SK本舗さんよりバトンをいただきました株式会社エヌエスエスの野田と申します。普及型3Dプリンタは過去に一度ブームとなりましたが、性能やサポートなどの問題ですぐに過ぎ去りました。ほんの数年前まで、当時数十万円もした熱溶解方式3Dプリンタの出力物は、いかにも樹脂糸の塊のような、なんとなく形になっているのが分かる程度のものでした。光造形機にしても、現在のようなクオリティで出力可能な装置は数千万円クラスであり、とても一般的に扱えるようなものではありませんでした。

しかし、ここ最近販売されている普及型の熱溶解方式3Dプリンタは造形品質が向上し、また高品質で出力可能な低価格機の出現により、3Dプリンタが再度盛り上がってきたように感じています。

3Dプリンタは入手しやすい価格とある程度の品質を実現し、身近になってきましたが、まだまださまざまな課題あります。その課題の対策と今後について、ここでお話しさせていただければと考えております。

●3Dプリンタとの出会い

普及型3Dプリンタは、今や医療現場や航空機事故調査にも活用されている。(クリックで拡大) 普及型3Dプリンタは、今や医療現場や航空機事故調査にも活用されている。(クリックで拡大)

|

|

|

私はもともと航空機関連部品の会社で特殊工程の管理から検査・製造まであれこれと食い散らかしていました。そんなゴリゴリの製造業にいましたが、2012年頃に転機があり独立しました。

当初はフリーランスでしたが、各製造業の会社にコンサルタントとして生産支援を行っていく中で今の会社の原型がスタートしました。そこで生産品の試作・打ち合わせを行うツールとして3Dプリンタが利用できればと思いはじめました。図面やPC画面上ではどうしても解釈が困難だったり見落としが出てしまいがちですが、3Dプリンタによる現物の形状を手にしながら打ち合わせができれば、より深い理解が可能になります。

そこで手始めにFlashForge社製の熱溶解方式3Dプリンタを購入したところ、その出力品質に衝撃を受けました。高額な3Dプリンタで出力された造形物に近いものが、当時15万円そこそこの中国製3Dプリンタで出力できたのです。

もう1つ衝撃だったのが、日本製の3Dプリンタはより高性能だろうと考え同等の価格帯のクラスの日本製を購入し試したところ、造形のクオリティとユーザービリティが今ひとつだったことでした。

中国の低コストで良いものを製造する技術力は考えている以上に高く、FlashForgeでもっと面白いことができないかと、いろいろな加工方法を考えていくようになり、そのなかで課題もいくつか見つかりました。

●熱溶解方式の課題

製造現場では、製造手順を簡易に管理するために、「治具」といわれる「部品を作るための部品」を使用し、位置を決めたり製品を傾けたりし、リスクやコストを削減していく手法が取られます。

航空機部品などの3次元曲面形状に用いる治具に3Dプリンタを用いることによって、従来よりも早く簡易に低コストで作ることができ、そして大きな成果を見込めると感じていました。しかし、熱溶解方式は積み重ねて造形するために積層方向の強度が弱く、機械的な負荷に対してすぐに破損してしまうなどの課題があり、スタンダードな材料には求めている強度が足りませんでした。

当初は出力品のクオリティが素晴らしく満足していましたが、クオリティが得られると次はもっといろいろなところに使いたい! と、材料に強度や粘り強さを求めるようになりました。

●PPGWという材料

PPGWは粘り強さとガラス繊維による強さでここまで曲げても壊れない。(クリックで拡大) PPGWは粘り強さとガラス繊維による強さでここまで曲げても壊れない。(クリックで拡大)

|

|

|

航空機業界ではアルミを減らしCFRP(炭素繊維強化プラスチック)の使用量を増やすことで機体やエンジンの軽量化を進める方針が 一時期話題となりました。

当時、GFRPやCFRPについて調べていたこともあり、3Dプリンタ用にも同じような樹脂材が存在しないかと調べてみたところ、PP(ポリプロピレン樹脂)にGW(グラスウール)を混ぜ込んだ「PPGWフィラメント」というものを開発している会社と出会いました。

そもそもPPという樹脂は汎用性と強度に優れる特徴があるのですが、その反面、収縮率が高くて反りや造形物の割れが発生してしまい、フィラメントとしては取り扱いが難しいものでした。そこにグラスウール(ガラス繊維)を添加することで収縮を抑え従来の課題を改善し、その材料が持っている強度を最大限に生かすとのコンセプトで設計されていました。

●PPGWのメリットと難しさ

PPGW専用に開発したSUS304のノズル。(クリックで拡大) PPGW専用に開発したSUS304のノズル。(クリックで拡大)

|

|

|

このPPGWフィラメントをテストしていると、従来のフィラメントに比べて非常にユニークな下記の特徴を持つことが分かりました。

・強度としなりがあり非常に強い

・積層間の密着性と強度が高く0.15mmピッチで造形した造形物に水を入れても漏れない

・PPなのに塗装が可能だが耐薬品性を持つ

・積層跡が目立ちにくい

・ある程度のオーバーハング部分がサポートなしで造形できる

ただし、造形は工夫をしないと混ぜ込んであるGW(グラスウール)によって真鍮製ノズルが早く摩耗したりすぐに詰まったり、またPPの性質により、テーブルに定着しないなどの難しさもありました。

そこで独自にステンレス製ノズルを設計製作し、テーブルへの定着はテーブルの材質を変更することで解決し、ようやくPPGWを使って長時間でも安定した造形ができるようになりました。

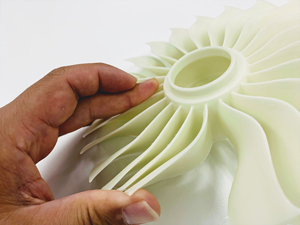

このPPGWには大きな魅力を感じていて、タービンブレードなどの薄肉部品の造形品だと従来のフィラメントでは人の手で触るとすぐ割れたり欠けたりしていましたが、PPGWで出力したものは割れや欠けに強いので、例えば、耐薬品性や強度を考慮して3Dプリンタ出力を避けていた化学合成油に触れてしまう製造治具などにも使えるようになりました。今後は、普及型の3Dプリンタを用いてさまざまな場所で活躍してくれればと思っています。

●普及型光造形機と衝撃の出逢い

FlashForge社製DLP光造形機「Hunter」。(クリックで拡大) FlashForge社製DLP光造形機「Hunter」。(クリックで拡大)

|

|

|

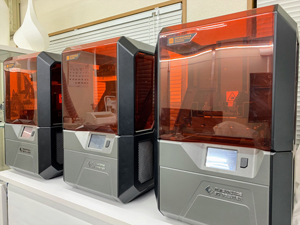

熱溶解方式の3Dプリンタを使い込んでいく中で、次にもう1つの出会いがありました。FlashForge社製の光造形機「Hunter」です。

セットアップを行い、マニュアルに従って出力をすると…出力した造形物を見て二度目の衝撃を受けました。熱溶解方式では再現困難な綺麗な表面と微細な形状の再現性は、これもまた費用対効果という面でも素晴らしいものがあると感じました。それからしばらくは 光造形にのめり込む日々が続きました。

●光造形機の課題

光造形の出力後、造形物はレジンまみれに。(クリックで拡大) 光造形の出力後、造形物はレジンまみれに。(クリックで拡大)

|

|

|

光造形機を使用、販売している中で、1つの壁が光造形機のスタンダードな材料である油性の材料(レジン)でした。

光造形機はレジンのプールのなかに紫外線を照射して積層造形をしていきますが、どうしても造形が終わった時にはレジンのプールから出てきた造形物の周りに固まっていないレジンがついて、それをきれいに洗浄して除去する必要があります。

洗浄するときは一般的にエタノールやイソプロピルアルコール(IPA)などの可燃性の有機溶剤を使用する必要があり、家庭では臭いの問題、オフィスなどでは臭いと有機溶剤保管量制限などの問題があります。

さらに、油性レジンの原料にはアレルギー物質や環境ホルモンを含んでいるために装備をしっかりと整える必要があります。しかし、手袋やマスクをしていても油性レジンを使用してレジンアレルギーになってしまう方がいるのが現状で、アレルギーになってしまっても仕事なので症状に苦しみながら使用している方や、発症してしまい光造形そのものをやめてしまった方たちもいて、この点も普及型光造形機を運用する上での大きな課題でした。

●水洗いレジンの開発

水洗いレジンは当時市場に存在しましたが、「Hunter」との相性問題か、満足のいく造形物を得ることができませんでした。

そこで 有機溶剤は使用せずに水道水と台所用洗剤を使って洗浄ができて、安全性の高く、どこでも誰でも使えるレジンが実現できないかといろいろと調査をはじめているなかで、昭和初期から感光液を製造しており、光と薬品のプロである岡本化学工業株式会社さんと出会えました。

その時すでに医療・スポーツに使用するマウスピースの業務用光造形機のレジンを作られていて、その技術をベースに「Hunter」や低価格光造形機で出力可能な安全性と造形精度を両立した新しい日本製の水洗いレジンを 一緒に開発できないかと持ちかけ、試作開発がスタートしましたが、それは試行錯誤の連続でした。

例えば、

試作1号…形状は出たが、マウスピース用材料をチューニングしているために硬度が足りずに造形物が伸びたり脱落してしまった。

試作2号…硬度をあげると割れが発生した。

試作3号…割れの改善と感度を上げると感度が高すぎて肉太りした。

試行錯誤を何度も繰り返し、1年ほどかけてようやく水洗いレジンができ上がりました。とはいえ、日本製で安全性の高い原料だけを使用して製造するにはさまざまな制限があり、例えば、レジンの強度を上げるためには「ビスフェノールA」、しなりや粘り気を出すには「フタル酸エステル」という環境ホルモンを添加することが一般的ですが、そのような有害物質を一切使用せずに性能を引き出すことは難しく、岡本化学工業さんにはもっとああしてくれ、こうしてくれと常に無茶な要求をしてきて、ここに至るまで大変だったと思います。

まずは、第1の目標だった、光造形の最大の特徴の「綺麗な出力が得られる」「造形が問題なくできる」点は、このレジンをもって達成できたと考えています。光造形機もそうですが材料にもゴールはなく、今後もより良い材料を開発していきたいと考えております。

●3Dプリンタのこれから

3Dプリンタの性能や付帯技術が進歩することによって、過去に導入を見送った企業でも再導入するメリットが出てくるでしょう。現に中小企業の製造業や特殊原型などの芸術家の方による手作業がメインのところなどにはまだまだ導入が進んでおらず、むしろ個人の方が持っている印象なので“無いものは作ってしまえば良い”が加速して、今よりさらにモノ作りのカタチが変わっていく面白い世の中になる気がします。

ここまで主に取扱っている製品でのお話をしましたが、あくまでも3Dプリンタはイメージを形にする道具に過ぎません。

例えば、強度が欲しいか細かいディテールが欲しいかで、熱溶解方式なのか光造形方式なのかの選択が生まれ、さらにコスト、設置環境、メーカーなどのさまざまな選択肢がある中で選定するのは非常に難しいことです。

これから3Dプリンタを始められる方も、もうお使いの方も、メーカー、材料に拘らず目的にあった選択をしてください。創意工夫して3Dプリンタでもっと面白い未来をともに創っていきましょう!

次回の執筆は藤森研伍さん(テックショップジャパン)です。

(2019年6月14日更新) |