※これから書く内容は、原型師が原型を作ることに特化した目線であり、光造形方式3Dプリンタに限ったコラムとなります。

●出会い

私が3Dプリンタに出会ったのは今から9年前、株式会社エムアイシーにアルバイトとして入った時でした(前回コラムの藤本さんと出会ったのもその時です)。20代中盤の私は原型師の仕事に憧れて、独学で粘土やパテをこねてフィギュアを製作し、なんとか株式会社エムアイシーという造形会社にアルバイトとして潜り込むことができました。

藤本さんのコラムにもありましたが、エムアイシーは原型制作会社として3D造形の先駆け的な地位をもち、ここ数年でガラリと変わった今の原型制作の手法を10年以上前から会社組織として行っていた会社でした。

そこで初めて3D造形ソフトからの3Dプリンタ出力を見た時の衝撃はすごいものでした。パーファクトリーと言うLCD方式の光造形機でしたが、10円玉ほどのサイズのリアルな人間の頭部に詰まったディテールの細かさ、再現度には衝撃を受け、手原型との「埋まらない壁」のようなものを感じました。

この「埋まらない壁」というのは曲者で、逆に手原型でしか出せない表現もありありと感じ取られ、どちらが優れているかを現した表現ではありません。

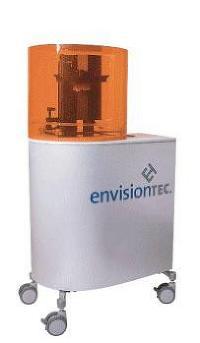

LCD方式の光造形機「Perfactory」 |

|

「Projet」(クリックで拡大)

|

●積層痕との戦い

アルバイトとして原型会社に入った私の仕事は「パーファクトリーやプロジェットなどで出力されたパーツを紙やすりやスポンジやすりを使ってひたすら磨く」。というものでした。

今でもそうですが、フィギュア原型に使われる光造形の出力物は0.1mm~0.025mm単位の積層痕ができます。その表面を「ツルツルに、そしてディテールを損なわず磨く」のがアルバイトの仕事でした。

この「積層痕を磨く」という作業はおよそ10年経った今も変わらず必要な作業です(XFABというプリンタは積層痕がほとんど出ないらしいですが、それでもサポート面の処理は必要になります)。

光造形とセットになっている「積層痕」と「サポート痕」この2つの問題を解決できる、画期的なプリンタの登場を願ってやみません。

Form2での出力物のサポート除去。(クリックで拡大) |

|

Form2の出力物の磨き。(クリックで拡大)

|

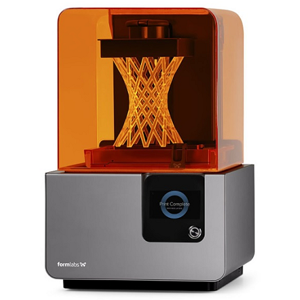

●FORM2を使ったフィギュア制作

現在私は主にデジタルで作ったデータをForm2という3Dプリンタで出力し、フィギュアの原型を作っています。デジタルデータを3Dプリンタに送り、サポートを立て、出力したものを磨いて表面処理をした後、シリコンで複製しレジンキャストという素材に置き換え、色を塗ります。

フィギュア製作ができるような3Dプリンタは、ほんの数年前まで数千万円するのが当たり前でしたが、今は数万円で購入できます。

3Dプリンタの低価格化によって自宅でデジタル原型からフィギュアが作れる時代になりました。その時代に原型師という仕事をしていることをとても嬉しく思い、毎日楽しく制作をしています。

「Form2」。(クリックで拡大)

|

|

|

●アナログとの連携

原型製作において、3D技術とアナログ技術との連携は欠かせません。最終的に立体にした時の「良さ」を出すために何度も仮出力をしたり、出力物を加工したりします。

私がメインに使っているForm2では、出力後の加工を考えたさまざまな素材があります。熱に強い素材を使えばスカルピーを盛ってオーブンで焼くことができるかと思いますし、硬い素材を使えば反りが少なく薄く削れたりします。

家庭用プリンタの普及から素材も増えて、造形にどんどん新たな可能性が見えてきている気がします。今後もスジボリがスルスル綺麗に入るような素材や、シンナーなどで表面を溶かして細かいディテールが入れられるような素材など、造形に特化した素材の開発を熱望します。

作品名「BLACK ROCK CITY」(2016年)。Form2の出力物。(クリックで拡大)

|

|

作品名「BLACK ROCK CITY」(2016年)。レジンキャストに置き換え着彩。(クリックで拡大)

|

作品名「witch」(2020年)。(クリックで拡大)

|

|

作品名「witch」(2020年)。斜めから撮影。(クリックで拡大)

|

●今後の期待

3Dプリンタについて4つの項目からそれぞれ期待することを書きます。それは「時間」「精度」「素材」「手軽さ」です。

「時間」については現状ディテールが細かいものほど、サイズが大きいものほど出力時間がかかります。僕の持っているForm2で出力できる最大サイズ(145×145×175ミリ)のモノを中間くらいのディテール0.05mmのピッチで出すと、出力時間は軽く24時間を超えます。これは「ちょっと確認したい」と軽く出力するのを躊躇う時間です。造形時間の短縮はとても魅力的です。

「精度」については、先程述べた積層痕の問題が解決されるだけでかなり満足すると思います。積層痕の処理いらずのプリンタが出ることを望んでいます。

「素材」ですが、ほとんどの出力物は時間経過とともに歪んだり反ったり、ひび割れたりします。「恒久性」に乏しいのです。最近3Dプリンタの出力物をそのまま商品にすることをよく目にしますが、恒久性について疑問が残ります(まあ、スニーカーでもずっと取っておけばゴムがボロボロになったりするので一概に悪いとは言えないかもしれませんが…)。加工しやすかったり、そのまま商品になるような耐久性のある素材が出ることを期待します。

最後に「手軽さ」ですが、出力物をアルコールで洗ったり再度紫外線に当てて硬化を促したり、サポートを除去したりと、出力後の手間が多いのが3Dプリンタの隠れた面倒くささです。その点もどうにか解決できないかなと思います。これは上記の中で一番難題かもしれませんが、期待を込めて書いてみました。

最新の3Dプリンタ「X-FAB3500」。(クリックで拡大)

|

|

|

●最後に

いろいろ好き勝手言ってしまいましたが、3Dプリンタなしに私の創作活動、ひいては生活は成り立ちません。3Dプリンタの進化と、今後の展開に大いに期待しつつ、今後もワクワクするような技術が出てくることを楽しみにしています!

次回の執筆は原田 隼さんです。

(2021年6月17日更新) |