●3Dプリンタを用いたフィギュア制作

大畠雅人さんからバトンを渡されました、原田プリスキンと申します。豆魚雷というブランドではフィギュアを、TORCH TORCHというブランドではシルバーリングなどのアクセサリーを企画、開発しています。

フィギュアを制作する際、精密さが必要とされる無機的なパーツなど、部分的にデジタル造形を使用することはちょこちょことありましたが、それはあくまでもサブ的な扱いでした。

Rockin’Jelly Beanさんがデザインを手掛け、その頃(株)エムアイシーさんに在籍していた藤本圭紀さんが原型制作を担当した「バンピレラ」が、私にとって初の「頭から台座まで、原型のすべての部分を3Dプリントで制作したフィギュア」ということになります。

まずは粘土でおおまかに形を作ってバランスを確認し、ある程度形になったらそのラフ原型をスキャン。そのあとはデジタルでポーズや肉付きを調整していくという制作フローは新鮮でした。なにより驚いたのがスピード感です。数十箇所におよぶ修正指示に対し、その週のうちに反映された出力物を見ることができるというのは衝撃でした。

「バンピレラ」のスキャン前のラフ原型(クリックで拡大) |

|

「バンピレラ」のオリジナル画像。(クリックで拡大)

|

その後、フリーランスに転身した藤本さんと組んで制作したのが、2019年に発売した「エイリアン ビッグチャップ 1/3スケール・スタチュー」です。

制作に際し、スイスの「ギーガー・ミュージアム」にはH.R.ギーガーが制作したエイリアンの立像が、ドイツの「フランクフルト・フィルム・ミュージアム」には映画で実際に使用されたエイリアンのスーツが展示されているのですが、藤本さんとその2か所を訪ねてまわり、データを収集しました。

それらのデータを元に原型を制作するにあたり、大活躍したのがSkypeの画面共有機能でした。藤本さんが操作するZBrushの画面を共有してもらい、話しながらスカルプトを進めるという方法です。

通常、メーカーと原型師が行う造形物のチェックは、原型師が途中経過の粘土原型を写真に撮り、メーカーに写真を送り、担当者がそれに赤入れをして原型師に戻すという流れが一般的です。しかしSkypeの画面共有を使うと、リアルタイムで修正をリクエストし、どんどん反映させていくことができます。

エイリアンはディテールの塊なのですが、要所要所で「その部分はもう少し埋めてください。もうちょっと、もうちょっと……ストップ、OKです。そのパーツはもう少し右に……そんな感じです」といった塩梅で、お互いにストレスなく、手間もコストも大幅に削ることができました。こういったやりとりはデジタルならではですね。

粘土原型で「このディテール、もう少し右に移せたらいいのにな」と思ったとしても、企画側は「原型師にかかる負担の程度」と、「その作業によってその原型がどの程度良くなるか」を天秤にかけなければいけません。デジタルのディテール移動は一瞬ですから、その天秤=葛藤がなくなるのは本当にありがたいことです。トライ&エラーも容易になるということで、このスタイルで協働できたことはまさに時代の恩恵でした。

ただし、3Dプリントの段階で大変な苦労が待っていました。何しろ1/3スケールのエイリアンということで、巨大です。さまざまな業者に見積をとりましたが、「そんなに大きい上、精密さが要求されるものはウチでは無理です」と、金額すら出ない場合が大半だったように思います。

結果的に外注をあきらめ、自分たちで出力を行うことにしました。社内にForm2を導入し、藤本さん宅のForm2、2台と合わせて3台体制です。当然出力できる大きさには限りがあるので巨大なエイリアンを何十パーツにも分割し、フル回転で出力させました。大きな出力物は時間経過で歪むので、新鮮なうちに藤本さんへ発送し、接着剤とパテでどんどん結合させていくという力技です。

「エイリアン ビッグチャップ 1/3スケール・スタチュー」。Form2で出力し、つなぎ合わせて作った原型。(クリックで拡大) |

|

元画像(クリックで拡大)

|

藤本さんと組んだ新作「エイリアン ビッグチャップ 1/2スケール・ヘッド」は中国で出力を行ったのですが、現在は日本でも精密な大型フィギュアを出力できるようになったのでしょうか? いやはや、藤本さんには苦労をかけてしまいました……。もう二度とあんなことはさせませんので!

●アクセサリーの制作

ゲーム中に登場する指輪などのアイテムを、実際に身に着けられるシルバーアクセサリーとして商品化するという試みを、TORCH TORCHというブランドで行っています。企画当初はアクセサリー職人さんに原型制作を発注したのですが、なかなか納得いくものにならず、もしかしたら「絵を立体化する」という作業はフィギュア原型師さんのほうが得意なのかもしれないと思っています。

いまメインで原型制作を依頼しているのは、今回私に本コラムのバトンをくれた大畠雅人さん。私が言うまでもなく凄腕なので、一発で相当なレベルのものを仕上げてくださいます。こちらも同様に、悩まずどんどん修正リクエストを出せるのがありがたいです。画面共有でのチェックももちろん行います。

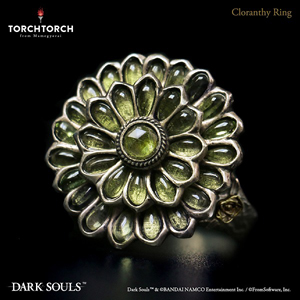

右の画像を忠実に立体化し、アクセサリーとしてリリースされた製品。(クリックで拡大) |

|

ゲーム中に登場する指輪のゲーム内ビジュアル。

|

SNSなどで「修正指示が来たが、直さずもう一度見せたらOKが出た」という笑い話を見かけることがありますが、企画担当者は再度の指示を飲み込んでいる可能性があります。けっこう企画側も神経を使うんです……(もちろんいい加減な方もいると思いますよ!)。

アクセサリーでありがたいのが、3Dプリントの段階で大きさを自在にできることです。粘土やワックスで原型を作っていた初期は、レディースサイズをどうやって作っていたかというと…なんと複製を繰り返して収縮させるという、強引すぎる方法でした。今では社内のForm2を使い、95%、100%、105%の3パターンで一気に出力し、「意外と105%くらいが気持ちいい大きさだね」などといったやりとりは日常茶飯事です。大きくするのはアナログでは不可能なので、まさにデジタルの恩恵と言えます。

企画の立場として、原型に関する「こういう商品を作りたい」という思いと現実のズレは、かなり狭まったのではないかと思います。私は企画と同時に開発担当でもあり、次は永遠の課題、量産です。

コロナ禍の今、フィギュア工場が中国に集中しているという事実が苦しくて仕方ありません。現地に行けないのです。いまは量産検品を日本への輸送で行っていますが、現地で工員に伝えれば一瞬で済むことが、何日も何週間もかかります。検品のための輸送コストも莫大なので、価格に上乗せしなくてはなりません。日本で生産を行いたくても、設備が圧倒的に足りないのです。

●夢のような3Dプリンタを待つ

積層痕なんて見当たらないくらい精密に、はっきりと美しく色がついた状態で出力してくれる。しかも安価で、出力時間も短い。そんな夢のような3Dプリンタが、いつか現れないものだろうか。そうすれば高価な金型が不要になり、神経を使う塗装工程のコントロールも不要になるのに……。

「3Dプリンタの明日を妄想する」というテーマなので、ついこんな話になってしまいまいました。しかし非現実的なようで、もう少し前までは3Dプリントがここまで日常的な状態になることこそ非現実的だったわけです。新たなパラダイムシフトの到来を願ってやみません。

次回の執筆は横山あゆみさんです。

(2021年7月20日更新) |