●はじめに

前職を退職した後、それまで紙広告のデザインやレーザー加工、UV印刷のように「平面」を中心とした活動をしていた反動なのか、「立体物」の製作への情熱に私の中の舵が切られた。

そういった、私のこれまでの試行錯誤の成果を自ら振り返りつつ、「3Dプリンタってどういう道具なのか」というのを読者に感じ取ってもらえる機会になればという思いで、本コラムを綴る。

●始まりは出力サービスから

現在所持している3Dプリンタ。(クリックで拡大) |

|

|

現在では自宅に卓上型の光造形方式と熱融解方式を合計3台所持するほどの沼に嵌まった私だが、最初から3Dプリンタを導入することはしなかった。自分が本当に使いこなせるか分からなかったからだ。はじめはDMM.makeの出力サービス利用を選択した。

そして、今も使用しているFusion360を四苦八苦しながら自主学習しモデリングしていき、なんとか1つの組み替えフィギュアをこの世に生んだ。

頭の中に描いたものが現実に現れる喜びは大きかったが、出力サービスの利用は「造形修正」に時間とお金が掛かることを痛感。自宅に3Dプリンタ導入を検討することにしたのだった。

●光造形方式の3Dプリンタを導入

初期作の「カスタマ」シリーズ。(クリックで拡大) |

|

|

話は遡るが、2013年頃にも3Dプリンタに触れる機会があった。知人が熱融解積層方式の3Dプリンタを所持していたので出力してもらったのだ。ただ出力物はそれほど綺麗にできず、以来このタイプの3Dプリンタには苦手意識があった。そんな折、光造形方式の低価格機が世の中に出始めたので、さっそく導入し、新たな作品を制作した。

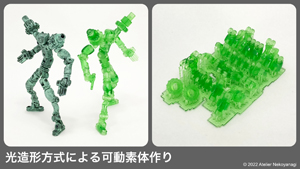

光造形方式による可動素体作り。(クリックで拡大) |

|

|

光造形方式によって細やかな造形まで再現されることに驚いた私は、どこまで小さな領域の作品を作れるか何度も試行した。自宅3Dプリンタの良いところは、こういう試作と修正の繰り返しを重ねて改修していける点だ。

光造形方式による微細な可動造形。(クリックで拡大) |

|

|

試作環境が整ったことは外注を利用する場合でも大いに利点であった。事前に手に取って造形確認ができるので、金属のように高価な素材を扱う際にも安心して発注が可能となった。

そのうち、さらに欲が出た。「もっと大きいものや違う材料も作りたい」と。改めて、熱融解積層方式に目を向けることにした。

●熱融解積層方式の導入

光造形方式で3Dプリンタの楽しさを学んだ私は、熱融解方式のマシンも勇んで導入し、新たな作品の制作をどんどん進めた!

熱融解積層方式で゙作る可動素体。(クリックで拡大) |

|

|

造形サイズが大きくなったことと、材料であるフィラメントの性質を利用することで、これまではフィギュアやアクセサリーが活用のメインであったが、より日常で使える実用品も作成できるようになった。

TPUの柔らかさを利用した小物入れ。(クリックで拡大) |

|

ABSの硬さを活かしたネジ穴。(クリックで拡大)

|

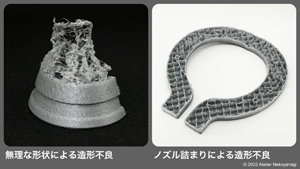

しかし、失敗することも当然ながらある。小さな穴からフィラメントを押し出し重ねていく構造上、目詰まりや長時間稼働による予期せぬ要因に邪魔されることも未だ少なくない。

出力時の失敗例。(クリックで拡大) |

|

|

幸い先達の有識者の方々の情報がネットの海に流れてくるお陰で、こういった失敗要因もある程度は除くことができる。

総じて、3Dプリンタは手がかかる道具であるというのが5年ほど使用してみての率直な感想だ。セミプロ以上が使う道具としては優秀で、メーカーもターゲットをそこにシフトしている。けど、それだけではもったいなくないだろうか?

●3Dプリンタに見る未来(夢)

3Dプリンタって何でもはできないけれど、「世の中にない、自分の頭の中身を現実に呼び出す橋渡し」をしてくれるツールだと私は認識している。そしてそのそれぞれの夢想は、人間1人ひとりが自らでしか培えないものだ。

特定の分野の専門用具として小さくまとまっては自然とユーザー層は狭まり、多様な「夢想を実現する機会」を失っていると言えるのではないか。

なので3Dプリンタの未来に願うのは、各家庭、いや個人が1人1台3Dプリンタを所持する「国民総メーカー時代」だ! 思い立った物はすぐ出力、生活用品も買うより作る! そんな未来。

最後に作例紹介にて締めとし、皆さんの良き3Dプリンタライフへのアイデアの一助となれれば幸いだ。

作例集1。(クリックで拡大) |

|

作例集2。(クリックで拡大)

|

次回の執筆は牛腸 彰さんです。

(2022年5月17日更新) |