●はじめに

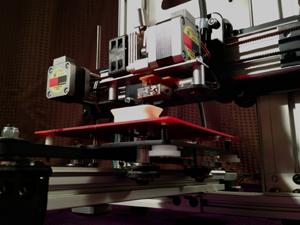

私は現在、CuboRexというロボット向けの足回り部品を開発・製造する企業にて調達関連で働いています。弊社の主力製品「CuGo V3」にも3Dプリンタ製の部品が使われています(手前のグレーのカバー)。FDM方式の3Dプリンタを社内に6台ほど所有し、試作にも量産にも使っています。

弊社製の汎用クローラーユニット「CuGo V3」。(クリックで拡大) |

|

|

そこでここでは、小~中量生産(試作~1,000台)のロボット開発企業における3Dプリンタに関する現状を共有できればと考えています。

●私と3Dプリンタの出会い

まずは私の3Dプリンタとの出会いになります。メイカーズムーブメントが一般にも盛り上がり始めた2012年。当時、始めた痛自転車部品製造ディーラー「◯痛Bike's」にてレーザー加工機が一般人でも30万円以下で買えることを知ってから始まっています。

◯痛Bike'sでワンダーフェスティバルで出していた痛ヘッドキャップ「ニパ子」。(クリックで拡大) |

|

自分で購入したレーザー加工機。(クリックで拡大)

|

一般人がレーザー加工機買える? という事実に驚愕し、個人向け加工機業界について調査すると面白い製品を知ることができました。それがFDM式の3Dプリンタです。当時は外装がMDFで作ったような機種やフレームむき出しの機種が購入できました。

この時代のFDM式3Dプリンタでの作り方を動画で拝見し、衝撃をうけました。下から積み上げて作る…。なんと単純かつ複雑形状に対応できる方法だと。そして金型がいらず、材料費だけで作れる!(当時はまだ夢を見てました)。

もう欲しくてたまらなくなり、ボーナスをはたいて、当時、国産初! となっていたホットプロシード社の「Blade-1」を購入いたしました。

国産初? の3Dプリンタ「Blade-1」。(クリックで拡大) |

|

|

●現実とはかくも厳しい

Blade-1が届き造形準備を始めました。もうここからが大変でした。2013年くらいはまだ本当に3Dプリンタは走りで、国内での情報も少なかった。私のPCがMacだったこともあり、3Dプリンタとの通信やスライサー送付のインストールといった環境構築のところからすでに苦戦いたしました。

海外のフォーラムとにらめっこしながら造形をした記憶が思い浮かびます。また、造形条件の機種ごとの標準パラメータというものもなく、適当に条件を設定し、試行しながらなんとか造形をできるようにするという状態でした。

今ではある程度、標準的なパラメータがあったり、ベッドの性質がよかったりで、2万円台で初回から適当に動かしてもきれいに造形できる機種があり、びっくりしています。

このように、黎明期に近い頃の3Dプリンタから触ってきたので、3Dプリンタは優れた特徴を持つが、万能でもなく夢の機械でもないことは理解はしています。

3Dプリンタに関しては出力できるくらいですが、今ではロボット開発企業の調達部門をしています。その目線から3Dプリンタによる部品量産について少し話をしてみたいと思います。

●射出成形の置換えはとっても難しい…

弊社では汎用クローラーユニット「CuGoV3」のカバーに熱溶解積層法(FDM)の3Dプリンタ製品を使っています。理由はコスト、費用対効果です。形状的にも機能的にも射出成形部品にしたいです。

しかし実験・開発用の製品のため爆発的に販売されるものとは思ってませんでした。なので初期費用のかかる射出成形を採用せず、3Dプリンタで必要数製造するという形をとっていました。ところがこの「CuGo V3」は想像以上の引き合いにより500台以上の販売を行うことになりました。その中で製造上のボトルネックがこの3Dプリンタ製カバーになってしまいました。

このカバー左右1セットで13時間という造形時間がその理由です。どう頑張っても月30セットは作れません…。頑張っても20セットでしょうか? 加えてちょっとシビアな条件で出力しているので、吐出不良やベッドへの接着不良が起きると不良になってしまいます…。こんな状態なので射出成形にして大量生産を…と思うとそうもいかないのです。

以下に私のシュミレートを記載します。

・成形品の条件

1,000個製造するとしてカバーの重量が50gとした場合

社内での3Dプリンタ出力

材料費1,000g 4,000円のフィラメントを使ったとして、2個製造に1日かかると、4,000円/1,000g×50g=200円/個+出力費(これまた算出しにくい)

出力時間:500日

・外注で射出成形(ABS樹脂)

1,000個発注して1個あたりの成形費と材料費合わせて200円として、金型費が概算800,000円位とすると、200円+800,000円/1,000個=1,000円/個

納期:2ヶ月

・【おまけ】SLSまたはMJF方式の3Dプリンタ出力依頼(国内)

8,000円/個

納期:2週間。

ざっくり計算するとこんな感じになります。射出成形はけっこう甘めの条件になります。さてどの目線で見るかで意見が分かれると思いませんか?

少量生産だったら3Dプリンタに分がありますが。納期が長すぎます。試作が1個1日以内でできるなら価値は莫大です。ですが、50個試作しましょう…というと途端に現実感がなくなるのです。また出力費ってやつが算定しづらいです。

3Dプリンタは3~20万円程度の機械ですし、出力時間といっても電源入れてポチだから対して重荷にならないでしょ? と思われますが、3Dプリンタユーザーの方はこの大きな間違いにお気づきだと思います。実際はサポート材を外し、スライサーの設定、3Dプリンタのメンテというような微妙に手間がかかります。そしてこれはスタッフの人件費なので外注費と比べにくいです。

では射出成形はどうでしょう? こちらは金型代という難関が重くのしかかります。この80万円の金型は加工費としては決して高くないのです。ですが1,000個程度の量産では案外

スケールメリットが出ず割高になってしまいます。

そうなんです、弊社のような量産と言ってもたかだか数100~1,000個でものを作るメーカーにとって、プラスチック成形品は答えがない問いなのです。とくに3Dプリンタは金型を作ることなくプラスチック成形品の製造が可能なため、とても重宝しております。ですが、万能でもありません。量産時の納期、出力品の外観、出力品の性質といった特徴が3Dプリンタにはあります。

このことからある程度製造するプラスチック成形部品の工法は射出成形? 3Dプリント成形? といつも考え続けてます。

●選択肢が増える未来へ

そして私たちが選べる手段も日々、増えていきます。SLS型の3Dプリンタはこれまでは高嶺の花でしたが、今では導入費600万円程度の製品も出てきました。個人では難しいですが、企業で量産が視野に入る場合は検討の余地がでてきます。

金型が安くても数十万円と高価であることから、いくつか金型を作るならばSLS型の3Dプリンタでナイロン製の出力品を社内で内製することもアリです。これだと前述のカバーが@700円くらいでできそうな感じです。ですが、この案はどの方法よりも導入費がかかり、維持も大変なのが想像できます。もちろん試作にも実用に耐える成形品が使えるメリットもあります。

さて、私が取るべき手段はどれでしょうか!? 答えは今日も出ていません。ここまで、中小ロボットメーカーの調達がリアルに悩んでいる現在の状況をお伝えしました。そして技術と情勢が変化することでこの状況はガラッと変わります。これも3Dプリンタ技術の怖いところでもあり、面白いところでもあります。新しい方式の3Dプリンタが…、材料が…。社会を

変えていく未来はまだまだ見えているので期待したいところです。

だからといってまだまだ金型はなくなりません。むしろ価値が上がっているのではないでしょうか? こうして社会が変わっていく変化を感じながら、3Dプリンタの進化に驚かされながら、製造業に携わる人間として面白い製品を製造し、世の中に出していけたらと考えています。

次回の執筆は沖川 豊さんです。

(2022年6月15日更新) |