●フィギュア制作を始めたきっかけ

原型師の原子和臣と申します。最近勤めていたゲーム会社を退職し、商業原型とオリジナル造形を中心に活動しています。

私がデジタル造形と3Dプリンタの存在を知ったのは大学2年(当時19歳)の時でした。東京造形大学で彫刻を専攻していて水粘土や石膏、FRP(繊維強化プラスチック)などを使って制作しており、毎日泥だらけで作業していた頃のことです。

東京造形大学では1/2スケールや等身大作品などを作ることが多く、体力や材料費の面で苦労していた私は「小さめな作品にも挑戦したい」という考えがありました。もともとアニメや漫画が好きだったこともあり、身近な表現技法としてフィギュア制作を始めました。

そのころ大阪芸術大学が主催する「新世代造形大賞」というコンペの存在を知り、「お祭りごとには参加せねばなるまい!」ということで初のオリジナル造形作品の「Ignis」を発表しました。そこで大山竜さんに審査員賞をいただいたことで、フィギュア造形にのめり込むようになりました

「Ignis」(2018年)。針金を芯にスカルピーとパテで造形したアナログ作品。(クリックで拡大) |

|

|

●デジタル造形、3Dプリンタとの出会い

大学2年生時に始めた造形屋のバイト先で、造形好きの方にいろいろと教えていただいていた際にデジタル造形と3Dプリンタについて知りました。当時はスカルピーとパテでアナログ造形をしていたのですが、自宅の作業場は寝室を兼ねていたため健康上の懸念がありました(ポリパテ臭、粉塵と共に就寝する経験は造形をする方であれば一度はあるのではないでしょうか…)。そのため部屋が汚れないデジタル原型制作に飛びついた記憶があります。

また、その方にお勧めされたのが「ELEGOO Mars」です。積層式のプリンタしか知らなかった自分にとって光造形機のビルドプレートに造形されて行く様子は魔法のようで衝撃的でした。

しかも3Dプリンタは非常に高価な物だと思っていたので値段の安さにも驚きました。

当時原型会社などで使われる光造形のプリンタは数十万円するものもあったので、「ELEGOO Mars」は実際にかなり安価な部類であったと思います。

「Ibelis」(2020年)の原型。「ELEGOO Mars」で印刷後に表面処理したもの。(クリックで拡大) |

|

「Ibelis」(2020年)の完成品。初の3D造形作品。(クリックで拡大)

|

始めこそ魔法の技術と思っていた3Dプリンタですが、実際にはそう簡単ではありませんでした。スライスソフトでサポートをつけてスライス後プリンタにデータを送って印刷開始、失敗。原因を探って改善して印刷開始また失敗、といった具合に失敗続きのこともありました。出力に成功してもより精度を上げるためには設定を詰めることも必要です。

希望したクオリティを実現するためには調整と印刷の繰り返しです。もちろんそういった試行錯誤の積み重ねがものづくりであり、また楽しい部分でもあります。しかし夢という観点から好き勝手に言わせていただくと、ソフトとハードの両面でエラーがなくなればよいなと思います。

●失敗しないプリンタ

私の夢は失敗しないプリンタの登場です。プリンタや樹脂の性能はどんどん良くなっていますが、やはり出力失敗はつきものです。室温や樹脂の種類によって設定が変わりますし、昨日まで問題なく印刷できていたデータが失敗する…なんてこともあります。やはり何度も失敗したら嫌になってしまいますし、3Dプリンタ初心者の方がつまずく部分ではないでしょうか。ですから「失敗せずに印刷できるよ、細かい設定は自分で詰めてね」くらいのノリで扱えたら良いなと思います。

印刷失敗の原因としては先程述べた「室温」、「樹脂の特性」に加えて「キャリブレーション」と「サポート材の設定」による影響が大きいと思います。「キャリブレーション」はプラットフォーム(出力物が付着する部分)の正確性を調整する作業です。

「キャリブレーション」が不正確だと正しく印刷できないのですが、この作業はある程度の精密性が求められるため慣れていないとやや難しいです。ですからこの作業を自動で、なおかつ高精度で行ってくれるプリンタがあればよいなと思います。

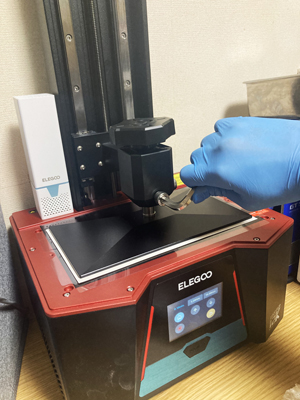

「キャリブレーション作業」。プラットフォームとUVライトの照射面を平行にして少し隙間を開けて固定する。(クリックで拡大) |

|

|

「サポート材の設定」は3D上で原型が完成した後、印刷するためにプラットフォームと接する箇所を作る作業です。この作業が不十分だと細部が印刷されなかったり、脱落(出力品がプラットフォームから剥がれてタンクに残ってしまうこと)の原因になります。しかし、サポート材を増やしすぎると出力品の表面が荒れて表面処理が大変になります。

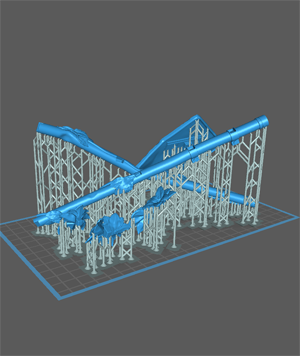

「サポート材作業」スライスソフト上でサポート材を付けたところ。脱落対策に多めに設置していますがやや過剰。表面処理が大変になります。(クリックで拡大) |

|

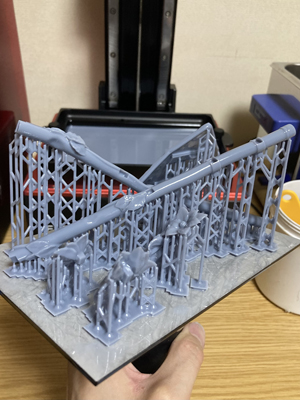

「サポート材作業」実際に出力したところ。(クリックで拡大)

|

「サポート材の設定」はスライスソフトによっては自動で行ってくれるものもありますが、必要な部分に付かなかったり、逆に不必要に密度が高い場合があり、手作業で調整する必要があります。こういった規則的に詰める作業こそAIを頼れれば楽になると思います。

また、扱いやすさという点では小型軽量化にも期待したいです。当然の事ながら造形範囲の拡大(大きいものを出力できる)に比例してプリンタ本体も大型化します。小型軽量化が実現すれば導入しやすいですし、持ち運んでさまざまな場所で運用可能になれば活用の幅も増えるのではないでしょうか。

●夢の未来

デジタル技術の進化は目まぐるしく、発想次第で実現できることがかなり増えました。しかし、依然「デジタルとアナログの制約」の溝は深いと思います。3D上で作った形を100%過不足のない状態で出力可能になったり、出力品を粘土と同じように加工できたり…そういったデジタルとアナログの境界を気にせずに扱えるような素材や技法が生まれることを夢に見ます!

●おわりに

失敗に焦点を当てたため一部後ろ向きな内容になってしまいましたが、3Dプリンタによって私の制作は大きく変わりました。今ではなくてはならないものです。PC、3Dソフト、プリンタ、樹脂など最低限の機材さえそろえてしまえばだれでも気軽に造形ができます。何よりうまく出力できた時の感動を皆さんにも体験していただきたいです!

「ネモフィラ」(2023年)の原型。「ELEGOO Saturn」で出力後に表面処理したもの。(クリックで拡大) |

|

「ネモフィラ」(2023年)の完成品

。(クリックで拡大)

|

次回の執筆者はタンノハジメさんの予定です。

(2024年2月6日更新)

|