|

●3Dプリンタ、いろいろあるけれど何を選ぶ?

今や工業デザイナーも、機械部品の設計者も、あるいは個人のクリエイターやメーカーであっても、3Dプリンタを何らかの形で使うことが当たり前になってきているのではないだろうか。

3Dプリンタは現在、1万円台でちゃんと使えるものから、数千万円を楽に超える機械までよりどりみどりである。以前は個人や小規模な会社だとせいぜい安価なFDM機くらいしか導入できなかったのに、今では弊社のような零細な事業所であっても光造形機の導入が可能な時代だ。さすが、金属焼結などの機械は高価だが、それとて出力サービスなどを使えば利用することは可能だ。

という素晴らしい時代なのだが、使うことができる機械や方式、材料が増えることは大変にウェルカムな話である一方、使い手に対して適切な方式や材料を選択する技能を求めるようになってきている。

そこで、本コラムで数回に渡って、どんな目的の時にどんな方式のどんな材料の3Dプリンタを使ったらよいのか(ひょっとしたらどんな他の加工方法を使ったらよいのか)というという観点でお話をしていきたい。なお、ここでは3Dプリンタの個別の方式について詳しく述べることはしない。この短いコラムで扱うには長すぎる内容だし、すでに多くの情報が書籍、ネットを問わず存在しているので、それらを参照していただければ幸いである。

●3Dプリンタ各方式のオーバービュー

さて、3Dプリンタにはいくつかの方式があることはすでに多くの方がご存知であると思う。FDM(熱溶解積層法)、光造形、インクジェット(光硬化性樹脂を使うがいわゆる光造形とメカニカルな観点で異なる)、粉末焼結が特に製品開発で多く使用される。このうち、価格帯においてもっとも幅があるのがFDMだ。前述のように数万円のレベルから存在している。個別の方式について改めて次回以降に説明させていただくとして、今回はザクッとした筆者的な区分けについて述べてみたい。

・FDM方式

FDM(Fused Deposition Modeling:熱溶解積層法)タイプの一番のメリットは何かと言えば、他の方式と比較した時のその取扱いの手軽さといえる。まず材料の取扱いについて、他方式に比べもっとも気を使わなくてよい。単なる固体のワイヤなので、溢れる、固まるといった面倒なことがない。厳密に言えば、FDMの材料は別の意味で注意が必要だが、それについては次回以降に述べる。

出力の観点から言えば、いわゆる中規模なサイズの部品(数センチから20センチ前後)で、かつ細かすぎる造形がそれほどなく、滑らかさもそれほど気にしない機能部品などの出力には最高だ。実際筆者もそのような用途で使っている。材料も変なまがい物を買うと別だが、いわゆるABSなどの本来のエンジニアリング樹脂を使えば、材料の強度などの機械的な特性もある程度検証もできる。ぶっちゃけ、ちょっと磨いてサフを吹いて塗装すれば、ちょっとしたモックにも容易になる。

お手軽なのに万能選手とも言える。まあ、あんまりガチなことを求めるとちょっとかわいそうなのだが、まずザクッと確認したいよね、みたいな時に最高の友達である。

図1:Nゲージジオラマ用モデル(FDM方式)。(クリックで拡大) |

|

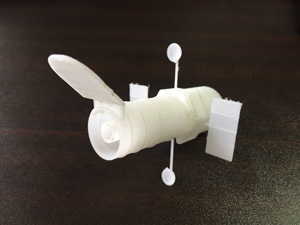

図2:ハッブルテレスコープ(FDM方式)。(クリックで拡大) |

・光造形方式

いわゆる光造形とは、トレイのようなバットなどに液体の光硬化性樹脂をためておいて、その表面にレーザー光線などを当てて造形する方式だ。この特徴はなんといっても、その高精細具合いやFDMでは実現できない表面の滑らかさといえる。なぜ、滑らかなのかなどについては次回以降説明させていただくとして、この品質は魅力だ。

ただし、いいことばかりではなくて、デメリットもある。FDMと比較して材料の取扱いが面倒で、もっと言うと後処理も面倒だ。とはいえ、それを上回る魅力もあるので、筆者的にはより精密な造形が必要な時などには、光造形を使う。フィギュアとかジュエリーなら間違いなくこの方式だ。

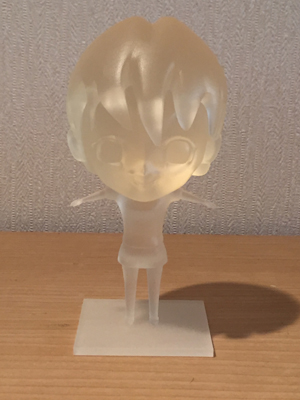

図3:オリジナルフィギュア(週刊マイ3Dプリンター 題材)(光造形方式)。(クリックで拡大) |

|

|

・インクジェット方式

光硬化性樹脂を使うので基本的なところでは、上記の光造形と同じ性質を持つ。ただし、個人でこの機械を買うのはちょっとつらいだろう。価格的にも数百万円以上だ。保守コストもかかる。なので、とりあえずここでは造形の目的の観点からのみ触れる。基本的には、光造形と同様で、高精細のもので表面の滑らかさが求められるものに使用するのがよいだろう。

個人や小規模な企業で導入が難しければ、出力サービスを使うとよい。光硬化性樹脂を使った出力サービスであれば、かなりの確率でこの方式だ。筆者も出力サービスの形で多用している。模型の試作などでも用いている。

図5:Zゲージジオラマ用。昭和の東京駅 (インクジェット方式)。(クリックで拡大) |

|

図6:オリジナルフィギュア(インクジェット方式)。(クリックで拡大) |

・粉末焼結方式

はっきり言って、個人でこの方式の機械を持つことは、よほどのお金持ちでない限りあきらめたほうがよい。一式で数千万円の規模だ。だが、幸いなことに出力サービスを通じてこの方式の出力物を手に入れることはできる。

ある意味で3Dプリンタっぽくない品質の部品を手にすることもできる。材料も樹脂であればナイロン樹脂など強さと靭性を持ち合わせた樹脂が用意されているので機能部品の試作などにも向く。さらに、出力サービスでは一番コストパフォーマンスもよい。

つまり、大きさに対して価格が比較的安いのだ。また、一番大きな寸法が40センチとか50センチというような大物の部品にも対応していることが多い。例えば自動車の外装の一部のようなものすら部品を分割することなく出力することが可能だ。

さらに、金属すら出力することができるのが、この方式のメリットだ。もちろん、それなりの難しさはあるのだが、それはまた次回以降に譲る。

難を言えば、出しっぱなしだと表面が粉っぽくザラザラしている。でも、ナイロン樹脂などでは、表面を磨いて塗装すると仕上げ次第では射出成形品のような表面にもできる。ただ、表面の微細な状況を表現したいなら、やはり光造形品には及ばない。

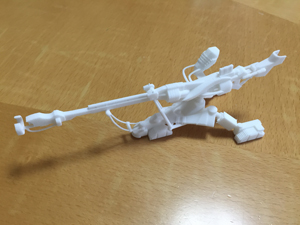

図5:ポジトロンライフル・・・習作(粉末焼結)。(クリックで拡大) |

|

|

今回はザクッとしたサマリーのみだが、これだけでも何となく自分が出力したいものには何を使ったらよいのか、見当がつくかもしれない。次回以降は各方式の特徴や、モデリングの注意点や材料の特徴などをもう少し詳しく述べていきたい。

次回は8月中旬掲載予定です。

(2018年7月17日更新)

|