|

●光造形方式の特徴とメリット

前回から方式別の3Dプリンタにフォーカスして、それぞれの特徴を説明している。前回は、利用がもっとも手軽でパーソナルな分野で普及しているFDM(FFF)方式の3Dプリンタとその活用方法について筆者の私見を述べた。

今回は、光造形方式について取り上げたい。光造形方式は、3Dプリンタの歴史を考えた時、もっとも歴史のあるものだ。世界で最初の商用3Dプリンタも光造形方式だ。ただ、長らくパーソナルな利用、あるいは商用でも小回りの利く出力という観点で考えると、縁遠い存在であった。3Dプリンタの歴史に詳しい人であれば、この点については同意することであろう。

光造形方式には、(1)主にバットなどに入っている樹脂にレーザー光線などを当てて硬化させるいわゆる光硬化性樹脂と、(2)インクジェットヘッドからワーク上に樹脂を噴霧したあとに紫外線で硬化させる方式がある。(2)は一般的にインクジェット方式と呼ばれる。今回の話題ではインクジェット方式は除外して考える。完全に別個の製品カテゴリーを構成しているからだ。

さて、話を戻そう。そもそも高価であった上に、材料の取扱いもFDM方式と比べると注意を要する。出力後も単純にサポートを除去すればよいだけのFDM方式に比べると、光造形はアルコール洗浄や二次硬化が必要になる。FDMと比較すると高い上に面倒という特徴は否定できない。さらに、FDM方式に比べるとあまり大きなものは作れない。しかし、それにもかかわらずFDM方式にはない魅力もある。

FDMと比較した時、光造形方式が持っているメリットは、主に2つある。1つは表面の仕上がりだ。FDMではどうしても縞々の積層痕が残るのに対して、光造形方ではスムーズだ。2つ目は微細な形状の再現度だ。例えば、微細な形状を正確に表現することを求められる指輪をはじめとするジュエリーなどだ。ジュエリーの造形には、かなり早い時期から3D CADと3Dプリンタが使用されてきたが、そこで使用されているのは光造形方式の3Dプリンタだ。

ただ、本体価格が高く、数百万円の費用を機械本体に支払う必要がある上に材料も高価であったため、光造形方式に仮に魅力を感じていたとしても「気軽に使う」というわけにはいかなかった。

●この数年で変わった光造形方式を取り巻く環境

そういう状況であったため、光造形方式に魅力を感じていても、自分には縁遠いものと考えていた人はかなり多かったのではないだろうか。3Dプリンタブームが起きたかなり早いタイミングから、パーソナルにも使える光造形プリンタの試みはあった。たとえばkickstarterなどで話題になったFormlabs社の「Form1」だ。ただ、日本では入手している人もすくなかったし、機械自体も不安定で筆者の周囲にもForm1を所有していた人はいたが、正直あまり良い話を聞かなかった。

ところが、そのほんの数年後には状況が一変していた。3Dでのモデリングと3Dプリンタに興味のある人であれば、少なくともその名前を耳にしたことはあるであろう「Form2」だ。

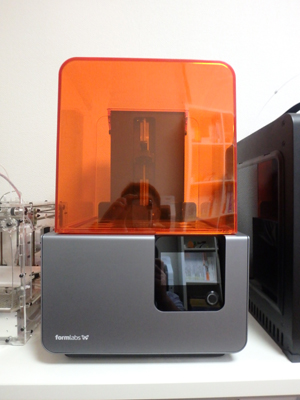

筆者もForm2が出て間もない頃に購入した。結果から言うと「当たり」であった。機械は安定していたし、確かに樹脂はFDM方式に比べると高いのだが、いわゆる従来の業務用の機械の材料と比較すると安価だ。肝心の出力物の品質だが、筆者は試作などの業務用途で使用した時に、顧客からなんの問題もなく受領されたことで品質が筆者の自己満足ではなく客観的なものでもあることも認識できた。後処理も、もちろんFDMと比較すると面倒といえば面倒だが、それも慣れの問題とも言える。

このような3Dプリンタが、いまや50万円から60万円前後で入手可能になっている。選択肢もForm2一択ではない。例えば、フラッシュフォージの「Hunter」は50万円以下だ。

筆者が利用している「Form2」。(クリックで拡大)

|

|

|

●3Dプリンタ業界の動きをモニターする重要性

正直、こんなことになるとは2014年頃の筆者は思っていなかった。確かに、業務用の3Dプリンタは1990年代から存在するもので、2000年頃には今存在する3Dプリンタのさまざまな方式はすでに出揃っていた。2013年~2015年、筆者がさまざまなメディアでインタビューされていた時に、革新的な進化は起こらないのではないかと述べた。大きくは間違っていないと思うが、筆者の見込み違いだったのは、光造形方式が非常に短期間で「民主化」されたことだ。

筆者は光造形方式の低価格化が進んだ早いタイミングで機械を導入した結果として、さまざまなメリットを享受することができた。

何かものを作る仕事をしていれば、デジタルツールとの付き合いは避けられない。そして、デジタルツールをうまく使えれば思いもよらない効果を生み出すこともある。今、自分が使っている技術に満足していたとしても、ツールの最新動向を確認することを怠ってはならない。

次に考えなければいけないのが形状の再現性だ。例えばある物体に丸い穴が空いていることを考えてみる。穴の向きが垂直になるように出力できれば、穴の形はほぼ真円になるが、横倒しの場合には、特に小さな穴の場合には少し潰れて楕円になることがある。これは穴ではなくて丸棒の場合にも言える。

●どんなときに光造形方式を使う?

どんなものを出力するときに光造形方式を使うのか、ということに対するルールはあまりない。Form2やHunterの普及によって、あらゆるものが出力されるようになっている。ただ、あえていえば光造形方式の特徴である表面の滑らかさや詳細な形状、あるいは微細な形状が必要な時には光造形方式の出番といえる。

一方で大型の物体の出力にはあまり向かないといえよう。FDM方式であれば、100万円以下でも40センチ角以上の出力ができるものもある。Form2やHunterではそんな大きなものを一発では出せない。パーツを分割する必要がある。それにそもそもコストがかかってしまうし、出力時間もかかる。

このようなネジを作る場合にも、精度よく造型することができる。(クリックで拡大)

|

|

|

もう1つは、材料を選択したいときに使える。例えばForm2の場合には、通常の硬い樹脂だけではなく、フレキシブルな樹脂や高温に耐える樹脂、ロストワックスのプロセスに使える樹脂などがあるし、さらに場合によっては純正ではない樹脂を使用することもできる。

●光造形方式での出力のポイント

FDM同様に出力のコツとうのは存在する。むしろ、そのコツの重要性はFDM方式以上といえるかもしれない…が、これを出力をセットアップするソフトにある程度お任せにできることも、実は光造形方式がこれだけ普及したポイントかもしれない。

Form2を例にとれば、慣れないうちはソフトにまかせてしまうのが、出力成功の確率をあげる一番のポイントであろうと筆者は考える。

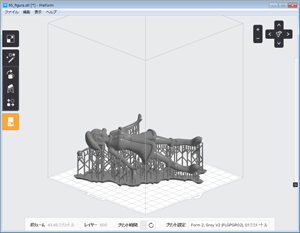

ソフトに任せると、以下のように配置される。

見て分かるように、基本的には斜め45度に傾いた形で配置され、サポートがワークに向いた側につく。もし、この状態で出力して構わないのなら、そのまま進めよう。(クリックで拡大) |

|

|

だが、いつもいつもそうとは限らない。光造形方式では、見て分かるようにサポートが柱のようになっている。出力後は、ニッパなどで切り離したあとに、表面を磨く必要がある。当然だが意匠面などの重要な部分にサポートはつけたくない。そのような場合には、手で向きを考えながら配置する必要がある。

なお、サポートは手で位置を変えることもできるし、密度なども調整できる。このあたりはいろいろと試して、自分なりのコツを見つける必要があるだろう。

光造形方式では、造形終了後にIPA(イソプロピルアルコール)などで十分に洗浄する必要がある。洗浄のための容器などは、Form2の場合には同梱されている。(クリックで拡大) |

|

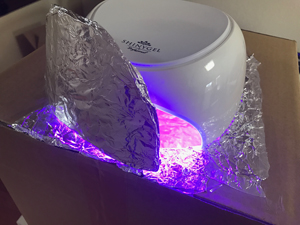

Formlabs社では純正の二次硬化の機械も売っているが、コスト的に手を出しづらいなら、一般的なネイルドライヤーでも大丈夫だ(ただし、紫外線の波長は合わせたほうがよい)。(クリックで拡大) |

1つひとつの手順を丁寧に踏んでいけば、自分でもびっくりするような品質のものを出力できるのが光造形方式の魅力かもしれない。

次回は10月中旬掲載予定です。

(2018年9月25日更新)

|