●材料が左右する3Dプリントモデルの製品化

3Dプリンタで造形されたものは、基本的には試作が中心で、最終製品には向かないよね、という声はよく聞かれる。もちろん、用途としては試作だけではなくて、最近では最終製品に使用されるケースも増えてきている。ただ、安価なデスクトップ機で出力する場合、自分の趣味用の何かでなければ、仕上がりの面から「最終製品的に」使ってみようと言う気は起きないことが多いかもしれない。

もっとも、試作が中心だよね、と言われた理由の1つに、材料の問題があるのも間違いがないだろう。切削加工や射出成形などの他の加工方法と比較すると、3Dプリンタには使用できる材料が少ない。つまり、形だけは本番のものと一緒だとしても、最終的に使いたい材料で造形できなければ、その時点でアウトだ。

もちろん、この数年で材料の種類は少しずつ増えてきている。近いうちに材料面からの制限はもっと少なくなるかもしれない。

さて、概念論はともかくとして、今回から数回にかけて、3Dプリンタの材料を考えてみたい。一応、本コラムでは最新のテクノロジーとの付き合い方が軸なのだが、まずは身近な材料から振り返ってみたい。

●デスクトップ機における定番中の定番をおさえる

最近では、個人で使用できるデスクトップ機でも光造形がかなりポピュラーになってきているが、やはり一般的でより多くの人が所有しているのが、FFF(FDM)方式の3Dプリンタだろう。

最近では、この方式の安価な機種でもさまざまな材料が増えている。ゴムのような柔らかい材料も出力が可能になってきている。これらの最近増えてきた材料はまた改めて述べるとして、まずは定番の材料から考えてみたい。

FFF方式の定番中の定番と言えば、PLAとABSの2種類が考えられる。

PLA(Polylactic acid:ポリ乳酸)は、植物由来の樹脂で、ABSに比べると融点が低く、また造形のためのチャンバーが囲われていないFFF方式の3Dプリンタでありがちな”反り”が相対的に起きにくいこともあって、ヒーテッドベッドのない特に安価なものは、この樹脂専用のようなこともある。

ABSは、アクリロニトリル(Acrylonitrile)、ブタジエン(Butadiene)、スチレン(Styrene)共重合合成樹脂の総称で、私たちにもっとも身近なエンジニアリング樹脂の1つだ。身の回りのプラスチック製のさまざまなものに使われている。ただし、熱による収縮率は、PLAよりも大きく、造形中の反りに悩まされるのもPLAよりもABSだ。

ABSは柔軟性にも優れているし、剛性の面でも、硬度の面でも、あるいは加工性の面でも、どれかが飛び抜けた優位性を持っているわけではないが、とてもバランスのとれた樹脂といえよう。

加工と言えば、出力後に後加工をする場合もABSは扱いやすい。アセトンで表面を滑らかに、紙やすりで磨き、サーフェイサーを吹いて塗装などという流れも、模型が趣味の人であればさして変わらぬ流れである。

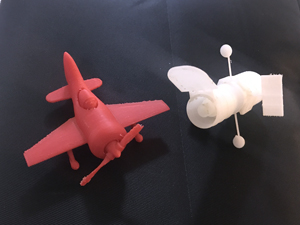

ABSの材料を使って出力したミニチュアの飛行機とハッブルテレスコープの模型。(クリックで拡大) |

|

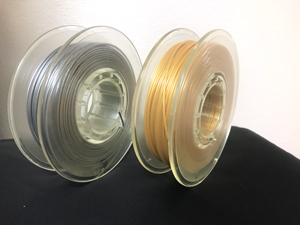

ABSのフィラメント。材料の種類を問わずFFF(FDM)方式の3Dプリンタでは材料はこのようなワイヤーの巻物の状態で提供される。一般的な直径は1.75mmほど。。(クリックで拡大) |

そういう意味では、まずはABSで思うような出力ができることになりたい。ただ、ABSを使った出力は反りとの戦いとも言える。特に冬、部屋の気温が下がってくるとさらに辛くなる。

反りの対策はさまざまなものがすでに知られている。代表的なものは3Dプリンタを箱で囲んだり、あいている部分を塞ぐなどして、チャンバーを密封してしまうことだ。これで熱が外に逃げにくくなるので、出力後の急激な収縮を軽減することができる。もっとも、ストラタシス社の業務用のプリンタのようにチャンバー内を積極的に高温にしているわけではないので、どうしても不均一な収縮は避けられない。

そのため、物理的に押さえつける方法も取られる。ノリやヘアスプレー等を造形のプラットフォームに吹いて物理的に粘着力を増すとか、本来出力したい形状にさらにのりしろ形状を作って接地面を増すなどだ。また、造形物が大きくなるとラフトの端から剥がれていくため、造形の早い段階で、ラフトの端の部分(造形物が乗らない部分)を棒とクリップで押さえつけて剥がれを防止するという対策も有効だ。本来は剥がれた部分のラフト上の造形物が歪んでしまうことを抑えることができる。

もっともそのままでは、反っていたはずのものを無理やり力で押さえつけているため、一見大丈夫に見えても、長時間置いておくと残っていた熱による歪によって、反ってしまうことがある。そのような時には、やはり時間をかけて重りをつけたり押さえつけたり等で物理的に反りを戻してやる程度のことしかできない。

正直、フラストレーションのたまるプロセスではある。

しかし、最近増えてきた様々な材料に比べるとABSは価格が安く、うまく出力がいくためのさまざまな試みがやりやすい。

ABSあたりで、まずはじっくりと望みの造形ができるようになってから、少々値段の高い他の樹脂にチャレンジしてみるのはどうだろうか?

次回は1月中旬掲載予定です。

(2018年12月17日更新)

|