●金属部品を作る3Dプリンタ

3Dプリンタに関わるさまざまな技術が、いつの間にかもの珍しいものから日常の風景になっているが、そんなものの1つが3Dプリンタで作る金属製の部品ではなかろうか。

3Dプリンタブームの当初によく言われたのが、「3Dプリンタでできるのは試作だけだよね」とか「材料がとても限られるよね」というフレーズだ。つまるところ、本番の部品を作るのは「切削加工」であり「射出成形」であり、「プレス成形」とかあるいは「鋳物」だ。

元々、3Dプリンタの材料としてはポピュラーだった樹脂ですらそうだったから、金属などいわずもがな、だ。5年くらい前に講演会などで、サンプルに3Dプリンタで作った金属製の部品などを持っていくと大いに驚かれた。

ところが、3Dプリンタによって作られたさまざまな金属製の部品も珍しくなくなってきた。特に欧米の大手民間航空機メーカーや、軍用機も含めて実際に今も空を飛んでいる機体の部品として、つまり最終製品に使用される部品の製造にも使用されるようになってきている。

●日本は3Dプリンタ後進国?

ところで、日本ではどうなのだろうか。日本でもAM(Additive Manufacturing)による金属部品製造に興味を持つ企業が増えてはきているようだ。実際、筆者もお付き合いがある企業も、従来の樹脂だけのサービスだけでなくて、金属3Dプリンタのビジネスにも、その事業範囲を広げつつある。

ただ、みんながこぞって新しい技術を積極的に取り入れていこう、というかというとそういうわけでもなさそうだ。しばらく前にある大手Webメディアで話題になった記事がある。GEアディディブの日本法人の代表をつとめるトーマス・パン氏がある講演会で言った「日本は、世界でも珍しいくらい、3Dプリンティング技術にビジネス効果を期待していない国だという結果が出ている」という発言が載った記事だ。

実は、筆者も今年の3月にパン氏に同じことを言われていた。筆者が特任研究員を務める法政大学アーバンエアモビリティ研究所の開設記念講演で、パン氏に講演をしていただいたが、同じ内容のことをおっしゃっていた。これは感覚的な話ではなくて、同社が調査をした際に分かったことだ。企業幹部に対する調査における質問の1つが「3Dプリンティングはビジネスにプラスの影響を与えると思う」という質問に対して全体では63%がYesと答えたが、日本でYesと答えたのは36%と半分近い数字だったそうだ。

これは金属3Dプリンティングに関わらず、3Dプリンタ全体での話だが、筆者としても気になる数字だ。

だが、この数年で機械や3Dプリンティングのビジネスが成熟してきたことにつれて、最終製品にも3Dプリンタ製の部品が普及してきたことも事実だ。数万という単位での量産であれば、確かに金型の優位はゆるがないが、「最終製品」とはそんなにたくさん作るものばかりではない。製品の多様化と製品ライフサイクルの短縮に伴って、もっと少ない数での量産も増えてきたり、一品物とか従来の切削加工で作っていた規模の製造にも十分に耐えうるようになっている。

このような特徴を活かして航空機メーカーでは、部品点数の大幅な削減や軽量化なども実現しつつある。例えば、同社が金属3Dプリンタで製造したLEAPエンジンの燃料ノズルは、FAA(米国連邦航空局)の認証を、今から4年も前の2015年に取得している。金属の3Dプリンタの材料は、金属の粉であることをご存知の人も多いだろう。そんな重要な部品を粉を焼結させた部品で大丈夫なのか、という意見は日本に限らずあると思うが、実際に認証を受けたこの部品を組み込んだ飛行機が飛んでいて、さらに累計で3万台の出荷台数を達成してるとのことだ。もはや、十分に実証された技術だといってもよい。

金属3Dプリンティングで造形した道具のミニチュア。(クリックで拡大) |

|

|

●ソフトとのコラボで広がる可能性

もう1つは、ソフトウェアとの絡みだ。3Dプリンタによる造形の特徴の1つが、造形できる形状に対する制限が少ないということだ。刃物が入らないとか、型が抜けないなどのことに比べると造形の自由度が高くなる。だから、最近は3Dプリンタを前提した設計も増えてきている。

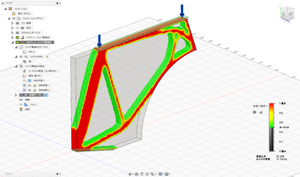

その時の活用が見込まれているのが「トポロジー最適化」や「ジェネレーティブデザイン」だ。設計の中に従来の設計の考え方や思い込みに縛られない新しい形の創造が期待されている。そして、往々にして、製造上の条件をつけないでトポロジー最適化やジェネレーティブデザインを使ってモデルを作ると、とても従来の造形法では作れないものが登場するのも珍しくない。

トポロジー最適化によって生成された形状。(クリックで拡大) |

|

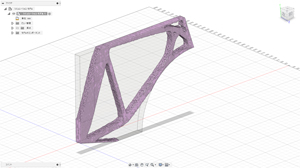

計算結果をモデリングの環境にSTLでプロモート。(クリックで拡大) |

もちろん、このような技術がもっと成熟してから自社のビジネスに取り入れるという考え方もある。しかし、実は金属3Dプリンタの活用には案外テクニックやノウハウが必要なものだ。金属3Dプリンタ造形専門のシミュレーションソフトがあるくらいだ。早くから、取り組んでいる企業には、技術面、ソフト面、ビジネス面など多くの領域において知見がたまる。今後、3Dプリンタはさらに1つの造形手段として確立していくと思う。一過性のブームではない。先行者とあとから追いかける者の差は、開くばかりだろう。

自分が金属3Dプリンタを活用して製品を作る側であるにせよ、あるいは製造する側であるにせよ、まずは手をつけてみてはいかがだろう。

というところで続きは次回とさせていただきたい。

次回は9月中旬掲載予定です。

(2019年8月20日更新)

|