前回は、基本的な構造解析における、解析のためのデータ設定に必要な項目について説明しました。適切なメッシュの作成と材料物性の定義、それに拘束条件や荷重条件を与えることで、物体の挙動をシミュレートすることができるということになります。さて、そのデータに基づいてシミュレーションし、結果が出たら、後はどのようなことを確認すればよいのでしょうか。

●構造解析において知っておきたい情報とは

そもそも構造解析を行う時、私たちは何を確認したいのでしょうか? デザインや設計の過程でシミュレーションを行う場合、私たちが見たいのは、その設計が自分の考えたとおりに機能するのか、あるいは予想外の挙動が起きないかなど、その部品やアセンブリの性能を確認することが中心だと思います。では、その性能とは、一体何をもって評価すればよいのでしょうか? その評価のための指標として、構造解析プログラムで使用される代表的なものを以下に示します。

1)変位

2)応力

3)ひずみ

4)安全率

特にこの中でも上の2つをしっかりと理解しておけば、さしあたっての評価をすることができます。ということで、これらの数値がいったい何を意味するのかを見ていきましょう。

●変位

変位は、言葉としても直感的に何を意味するのかを理解しやすいと思います。ある部品の任意の領域がどの程度動いたのか、ということを示す量にもなります。元の形状に対して、これらの変位量が合成されれば、それがその物体の変形状態を表すことにもなります。そして、その変形図は、構造解析を行う際に最初に確認すべきものとも言えます。それはなぜかと言うと、解析データが適切に設定されているかどうかは変形図を見ることで確認することができるからです。

解析プログラムは、人が設定した入力項目に従って計算をします。したがって、誤った、あるいは不適切な設定をすれば、不適切な結果が求められることになります。そして、それを最初に確認できるのが変形図だからです。おかしな方向に変形をしている、あるいは変形量が異常に大きいとか想定よりも相当に小さい場合には、解析の入力デーが不適切であることが考えられます。もし、これらに問題がないと判断ができれば、そこで初めて具体的に着目点の変位量などを確認します。ものによっては、大きすぎる変位量は、その部品の使用に問題を及ぼすことがありますから、よく確認をしておきます。

●応力

次に確認すべきものが「応力」です。応力とは英語では「STRESS」ですが、外部からかかった荷重(外力)によって物体の内部に発生した内力のことを言います。外力がまったくかかっていない状態では、その物体内部の内力、つまり応力はゼロです。外力が大きくなればなるほど、それに対抗する内力ももっと大きなものになります。

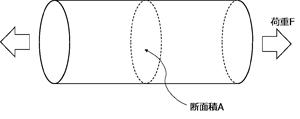

応力は、荷重を単位面積で割った値で表現しますので、その単位は圧力と同じになります。日本で工業製品を設計する場合、単位系がSI-mmなので、N/mm2、あるいはMPaという単位で表示されます。例えば以下の示すような単軸の棒が簡単な例で、荷重Pを断面積Aで割った値になります。

応力の定義。(クリックで拡大) |

|

|

σ=P/A

上の式で示すように、応力は一般にσというギリシャ文字で示します。

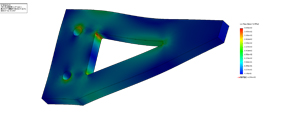

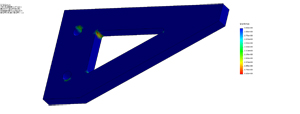

応力プロットの例。(クリックで拡大) |

|

|

そしてなぜ、変位だけでなくて応力を確認するのかと言うと、物体が永久変形を始めたり、破断したりする応力の大きさが、それぞれの材料固有の値として決まっているからです。例えば、ステンレス鋼で代表的なSUS304が永久変形を始める降伏応力は、205MPa程度です。つまり、物体内部に発生した応力が、205MPaであれば、その部品は壊れずに使うことができるという1つの判断の目安になります。

一般に製品に用いられる部品に永久変形(塑性といいます)が生じる部分があると、それは製品の欠陥ということになります。使用によってその部品が曲がってしまったり、破断してしまったりしないかどうかの判断には、応力を確認するのがよいのです。

応力の測度にはさまざまなものがあるのですが、設計者向けのCAEで、最初に表示される値が「ミーゼスの相当応力(von Mises stress)」と呼ばれるものです。この応力が具体的にどのようなものかは、少し話が長くなるのでここでは割愛しますが、ミーゼスの相当応力と降伏応力を比較することで(合金鋼やアルミなどの延性材料の場合)、その物体が永久変形するかしないかを見極めることができるのです。

●ひずみ

ひずみとは、その物体がどの程度変形したのかという、変形の割合を示す尺度になります。というと変位とは何が違うのか、ということになるかもしれません。しかし単に変形の大きさをみるだけでは、変形のしやすさを見誤ることになります。

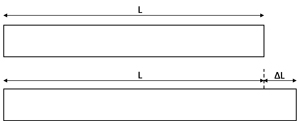

例えば、長さが1mの棒と2mの棒があり、材料はどちらも同じだとします。それぞれの片方の端点を固定し、反対側の端点をある荷重で引っ張ったとします。その時に前者が10mm、後者が20mm伸びたとします。単に変形量だけを見ると後者のほうがより柔らかい材料になってしまいます。つまり、元の寸法も考慮してやらなければいけないわけです。そこで、この変形の割合を、変形量と元の寸法との比で表し、これをひずみと呼ぶのです。

ε=(L-Lo)/Lo =ΔL/Lo

ここで、εがひずみ、Loが棒の元の長さ、Lが伸びた後の長さ、したがってΔLは伸びた量になります。

ひずみの定義。(クリックで拡大) |

|

ひずみプロットの例。(クリックで拡大) |

●安全率

製品を設計する場合には、一般に想定される最大の応力が降伏応力よりも、ただ単に小さければ良いという風には設計しません。例えば、降伏応力が200MPaの物体で、シミュレーションの結果、195MPaの最大の応力が発生する可能性があったとしましょう。しかし、一般にそのようには設計しません。製品には思いも寄らない荷重がかかることは珍しくありません。もののはずみで大きな荷重がかかってしまったとか、使用者が想定もしない使い方をしたなどの状況が起こることは珍しくありません。製品はそんな状態でもできる限り壊れないように設計する必要があります。

そこで安全率という考え方を導入していることがほとんどです。例えば、先ほどの材料の例で言えば、設計の結果、通常の使い方をしていれば、発生する最大の応力は50MPaだったとします。この場合、日常での使用状況はもちろん、落っことしてしまったなどの場合でも壊れない可能性が高くなります。この時、最大の応力は、降伏応力の1/4です。この時の安全率を4であるといいます。

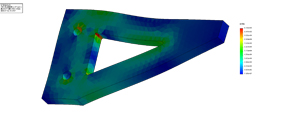

安全率プロットの例。(クリックで拡大) |

|

|

多くの製品では、安全率が3から6の範囲に収まるように設計することが多いと言えます。安全率が小さいと、何かの拍子に壊れてしまう可能性が高くなります。その一方で、安全率を10とか15にすると、非常に安全なものにはなりますが、部材の量が多くなることで、重たくなりますし、コスト高にもつながってしまいます。このような状態を過剰設計と呼ぶこともあります。製品として適切な塩梅に設計する時に使える指標の1つが安全率なのです。

とりあえず、これらの4つの指標を見ることで、自分のデザインが適切であるかどうかを判断することができます。

解析ソフトにアクセスできる人は、是非一度試してみてはいかがでしょうか。

次回は1月中旬掲載予定です。

(2019年12月17日更新)

|