●製品を作るためのマシンへ

会場内でまず目に付いたのが金属系3Dプリンタの数々。これは試作用のみならず3Dプリンタの製品製作マシンとしてのアプローチといえるだろう。RPの時代から3Dプリンタは試作モデル用途がメインであったが、最近では小ロットのパーツなど、実用的な成果物を出力することがトレンドになってきている。では、一部ではあるが、各社のブースごとに出展内容を見ていこう。

○ストラタシス

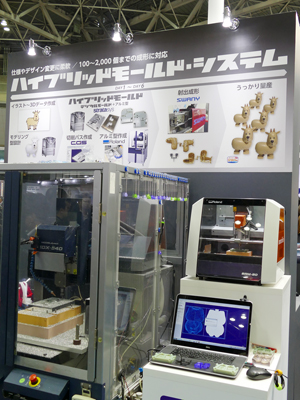

ストラタシスは「デジタルモールド」と「ハイブリッドモールド・システム」を前面に打ち出していた。「デジタルモールド」は3Dプリンタで製造した樹脂型でプラスチック成型、金属プレス、金属成形ができるシステムで、金型に比べ時間、コストを大幅に短縮できるという。「ハイブリッドモールド・システム」はローランドの切削機とのコラボレーションにより、100~2,000個までの射出成型に対応。デザインの変更にも柔軟だという。

▲ストラタシスは同社の3Dプリンタを軸に「デジタルモールド」を提唱。(クリックで拡大) |

|

▲「ハイブリッドモールド・システム」はローランドの切削機とコラボレーションしたシステム。(クリックで拡大) |

○Carbon

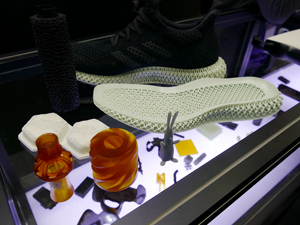

カーボン社は独自の紫外線硬化樹脂を使った光造形技術CLIP(Continuous Liquid Interface Production)による3Dプリンタの最新機「M2」とその出力物を展示。ポリウレタンによるジョギングシューズのソール部分などなめらかで柔軟な仕上がりだった。

▲カーボン社の「M2」。(クリックで拡大) |

|

▲M2による出力物。(クリックで拡大) |

○Markforged

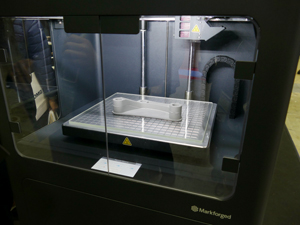

鉄よりも硬いカーボンファイバー(炭素繊維)で出力できることが特徴のマークフォージド社の3Dプリンタ、今回は「METAL X」「MARKFORGED X7」「MARK TWO」とその出力物を展示。カーボンファイバー材料による出力物の用途などをアピールしていた。

▲人気を集めていたマークフォージドのブース。(クリックで拡大) |

|

|

▲工業用の強度、規模、精度を実現した「MARKFORGED X7」。(クリックで拡大) |

|

▲「METAL X」による造形の様子。(クリックで拡大) |

○XYZ PRINTING

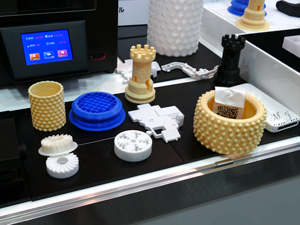

台湾のXYZ PRINTINGは、コンシューマ向けの「ダヴィンチnano」「ダヴィンチmini」「ダヴィンチJr」などを展示。

▲熱溶解積層(FFF)方式の「ダヴィンチnano」とその出力物。(クリックで拡大) |

|

|

●日本メーカーの動き

○キヤノン

キヤノンマーケティングジャパンは同社が取り扱っているformlabsの「Form 2」、HP「Jet Fusion 3D」、3Dシステムズ「ProJet MJP」、フュージョンテクノロジー「L-DEVO」などハイエンドからエントリーまでの3Dプリンタを展示。デザイン検証、モックアップ、試作、最終製品製造などさまざまなニーズに対応している。

▲キヤノンの展示。(クリックで拡大) |

|

▲キヤノンではレジンを用いるSLA(光造形)方式の「Form 2」も扱っている。(クリックで拡大) |

▲FDMタイプの「L-DEVO」による出力物。(クリックで拡大) |

|

|

○日本電子(JEOL)

JEOLは同社の開発による電子ビーム金属3Dプリンタを紹介。現在開発中で製品化は2019年の予定。本プリンタは、同社の電子顕微鏡技術を3Dプリンタに応用した「電子ビーム3D積層造形技術」によるもので、国産3Dプリンタとして期待したい。

▲JEOLでは開発中のため実機の展示はなかった。(クリックで拡大) |

|

|

○カンタツ

日本のカンタツ(株)は独自開発の3Dプリンタ「SPACE ART」を展示(開発中)。このマシンは回路プリントと3Dプリントの1台2役で、回路パターンは曲面にも作成可能。同社のレンズ作りのノウハウを3Dプリンタに生かし、世界最薄積層ピッチ、超高速造形を実現しているという。

○エイチ・ティー・エル

エイチ・ティー・エルは、RPMのレーザー金属堆積造形3Dプリンタ「RPM557」や電子ビーム金属3Dプリンタ「ArcamEBM」などによる出力物を展示。軍事用途から医療用途まで、幅広く対応する。

▲エイチ・ティー・エルは同社が扱うさまざまなタイプの金属3Dプリンタを紹介。(クリックで拡大) |

|

▲金属プリンタによる出力物。(クリックで拡大) |

○フィラメント工房

フィラメント工房は、世界で初めてフィラメント化に成功した「形状記憶ポリマー(SMP:Shape Memory Polymer)フィラメント」をデモ。融点以上で成形された形状を記憶するので、3Dプリンタによる出力物をお湯などで温めると柔らかく変形でき、そのまま冷やすと変形後の形状を維持する。またお湯などで温めると元の形状に戻る。この素材は生体適合性を有するので、医療や看護などの用途に応用がきくという。

▲形状記憶ポリマーで出力した造形物のデモ。(クリックで拡大) |

|

|

その他にもリコーなど、海外製品、自社開発製品をさまざまな用途に提案する企業などが出展していた。全般的にモノ作り業界をターゲットとした3Dプリンタが中心で、低価格のコンシューマ向け製品は元気がなかった。

全般的に数年前と比較して、出力物のクオリティの進歩には目を見張るものがある。造形確認や検証用に用いられてきた時代とは雲泥の差といってもいいだろう。ハイエンドからコンシューマまで、価格帯は幅広いが、そのいずれもが着実に進化している。

実際に3Dプリンタの出力物は、さまざまな機械の部品など、一般には見えないところでの実用化が進んでいるが、いわゆる店頭に並ぶ商品、製品に関してはゼロではないがまだまだ少ない。だが、それも目前だろう。金型とはまた別のモノ作りのアプローチが現実味を帯びてきた。今後の3Dプリンタの可能性を感じさせるイベントだった。

|