●水野氏の3Dプリンタ遍歴

2013年~「CubeX」導入当時の価格約35万円

2015年~現在「AFINIA H480」導入当時の価格約20万円

2015年~現在「Atom 2.0(日本名Maestro 3D printer)」導入当時の価格約25万円

※体感上の比較

プリントの速さ(体感) CubeXを[1]とした場合、AFINIA [3]、Atom [5]

プリント性能(体感) CubeXを[1]とした場合、AFINIA [5]、Atom [8]

・3Dデザインツール

Rhinoceros 5.0 / CATIA V5

前編「CubeXからAFINIAまで」はこちら

・24時間の組み立て後に待っていたこと

2015年の初夏、投資購入から2ヵ月が経った頃、Atomが事務所にやってきた。「ようやく出力することができる!」、心が躍った。シンプルにキッチリ仕分けされた梱包からもデザインセンスを感じる。3台目にして初めての組み立てキット購入だが、「無機質な機械」を感じさせないグラフィック的な梱包が好印象だった。

「ではさっそく組み立てようか」。当日に到着することも予め分かっていたので、その日は組み立てから試作出力ができるくらいの時間は空けておいた。しかし甘かった。大きく出力できるということは、本体自体も大きかった。そして、ほとんどユニット化をされていないこともあり、すべてがバラバラの状態からの組み上げは、かなりの苦戦を要した。マニュアルはイラストが多用してあり安心感はあったが、海外メーカーということもあり日本語化されたマニュアルも言い回しが不適切で悩む部分もあったし、ボルトナットが予備で多めに入っていたのは良いのだけれど、何本余れば正解なのか分からず、組み立てが進めば進むほど、こんなにボルト余って大丈夫か? と後戻りしたくない不安にかられながらの作業は、結局翌日の昼まで続いた。

ほぼ24時間を使ってようやく組み上がったのだ。夏休みの工作を徹夜で仕上げた小学生のように消衰していたが、目の前には汗水流して組み上げた愛らしくもカッコイイ、黒一色のクールな3Dプリンタが誇らしげに立っていた。今思えばメーカーが組み立てキットを推奨している理由がよく分かる。3Dプリンタにはアクシデントが付き物で、ある程度は自分でメンテナンスできた方がいい。だからこそ自分で組み立てれば構造を少しでも理解することができるからだ。

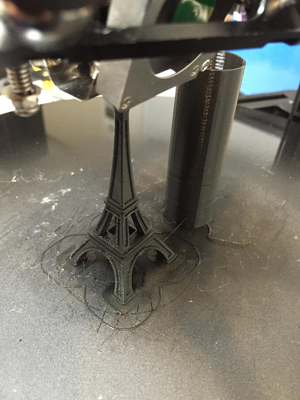

仮眠も取らず早速テストプリントを試した。これだけ苦労して寝ている場合ではない、まずテスト出力してから寝ても遅くないだろう。メーカーのサイトからデータをダウンロード、SDカードに保存してAtomに差し込み、スタートを選択した。「コレは!」今まで見たこのない動きをしながらミルミルと出力して、サポート部分も一切なしで完成したのは小さなエッフェル塔だった。「これは凄い!」本当に感動した。自分で組み立てたことも相まって喜びもヒトシオだった。次に試したのは高さ30cmの長方形ボックスのサンプルだった。とてもシンプルな形状だけに、面の固さ再現でも粗が出やすい造形でもあるし、自分史上過去最大サイズのプリントだ。

「さあ実力を見せてくれ」。

ものの数十分で出力されたサンプルは期待を大きく上回るものだった。「これで目的が昇華できる!」。24時間と数十分を費やして辿り着いた大きな希望だった。

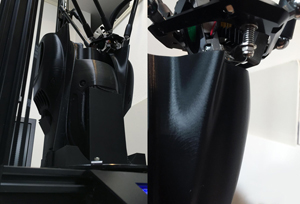

▲バットモービルを出力中のAtom。黒く硬質な外観が好印象。 (クリックで拡大) |

|

▲サンプルモデルのエッフェル塔を出力している模様。奥にある円筒の造形は造形物を冷やすための時間稼ぎのためにKISSlicerで自動形成される。 (クリックで拡大)

|

・最高の3Dプリンタにも最大の難点が

ではさっそく自分のデータを出力してみようじゃないか!」気持ちは高まるばかり、30時間以上寝てないことはスッカリ忘れてしまった。Atomには専用ソフトが準備されておらず、汎用のフリーソフト「KISSlicer」をダウンロードして使うことが前提とされていた。メーカーも推奨していることだし問題はないだろう。インターフェイスは専門的なルックスで設定項目も多く、ついでに英語表記しかない。3Dプリンタの専門家になりたいわけではない僕にとってはハードルが高く思えてしかたない。ただ、基本設定値にメーカー指定の数値を入力して保存さえしてしまえば、あとは特別なことは必要ない。はずだった。

「まずは小さいパーツから試してみよう」。いきなり大物を出力してみたい気持ちだったが、試作でいきなり大きなサイズは時間も掛かるし、とにかく早く見てみたい。そしてAtomの売り文句の1つが「小さなモデルも忠実に再現」だったからだ。小さなエッフェル塔のサンプルがそれを証明していたし、これから作りたいバットモービルでも小さなパーツをたくさん出力する予定なので試運転にはちょうどよい。

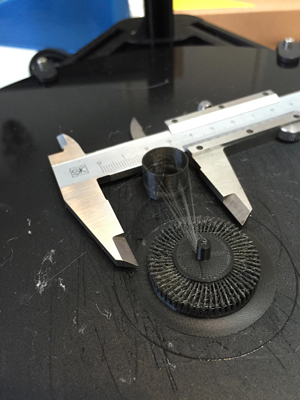

「まずはジェットエンジンのタービン部分を出してみよう」。直径30mm、厚み5mmくらいの小さくシンプルなものだ。KISSlicerでデフォルト設定のままGコードに変換、SDカードに保存して3Dプリンタに差し込む、ここまではいたって簡単だ。いざプリント開始! 拍子抜けするくらい順調にプリントは進んでいった。とりあえずこれを見届けたら仮眠をとろうと考えながらメールのチェックをしている内にプリントが完了していた。「どれどれ」とワクワクしながら3Dプリンタに近寄ると、そこにはたしかにタービンが出来上がっていたのだが、1mmほどのタービン同士の隙間に糸状の造形がギッシリと詰まっていたのだ。「なんだコレは?」。今までの3Dプリンタでは見たこともない現象だった。

サンプルのエッフェル塔はこれよりも細かい部分があるのに対して、こういった現象は起きていない。頭をよぎったのは、最初のCubeXを導入した時のことだ。「ああ、もしかしてこれもスライスソフトの設定に職人的な経験が必要なのか?」。その頃の僕はAFINIAの簡単設定に甘んじていたのかもしれない。試しにAFINIAで出力してみたら問題なくできた。ということは、やはり「ソフトの問題か」。言い換えれば、知識がある人がカタチに合わせて詳細を設定したらできるということかもしれない。ただ僕は3Dプリントのプロになるつもりはないのだ。3Dプリンタが好きなのではなく、3Dプリントして作品を作りたいだけなのだ。

AtomにはAFINIAのように専用のスライスソフトが存在しないことが、家電感覚で3Dプリンタを使いたい僕には致命的な難点だった。画質が良いのに番組を変える度に工夫しなければならないテレビと同じだ。プリント能力は高く見た目もクール、ただ汎用ソフトに頼っていることはホントに惜しい。

・困った時の助けは同じユーザーを探すこと

せっかくいい機械を手に入れたのだから絶対に完成させたい。同じように困っている人が絶対にいるはずだ。すがるような思いでネットを検索し続けた。辿り着いた先、それがFacebookの「MAESTRO 3D Printer Users Group」。日本代理店が運営するユーザー限定のグループウォールだった。

さっそく登録を済ませてアクセスしてみた。まだ日本で売り始めて間もない3Dプリンタだけに登録ユーザー数もまだ伸びてないにも関わらず、すでに作品をアップしていたり、同様の悩みを持って投稿しているユーザーがいた。安心した。これで僕も質問ができるかもしれない。こうして同ユーザーの方に教えてもらいながら、この現象が「糸引き・引きずり」という現象だと教わった。移動が速すぎて離れた場所に飛ぶときに、材料を引きずって糸ができてしまう症状らしい。なるほど、やはりカタチに合った速度や冷却の設定をする必要があるのだな。解決策が分かってきて少し安心をしたと同時に「ああ、やはりボタン一発で作ってくれないのか」とがっかりもした。何度も触れてきが3Dプリンタを小難しく使いたくないのだ。

多くのユーザーのコメントでなんとかタービン部分のテストは良好に終わることができたが、ここに行きつくまでに50回くらい掛かってしまった。そういう意味では小さく細かいもので試しておいてよかったと今は思う。最初のハードルが高いのは決して悪いことじゃない。

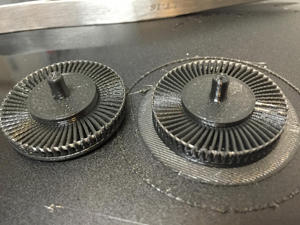

いよいよサポート部分が入る中サイズの試作に移る。そういえばAtomを購入してからサポートの入る造形はまだ出力していなかった。「とりあえずホイールを試してみよう」と決めた。ホイールは中間がほとんど空洞でデザイン面は上にあるから、リムの中身はほぼサポートになるからだ。前回の教訓もあり設定にも慣れてきたし、タービンほど造形が細かくないのでサクサクと出力が進んでいった。「キレイだ!」びっくりするくらいキレイにホイールはでき上がったのである。

アンダーアングル出力はAtomの誇れる能力の1つ、サポート部分も最小限に抑えられていてAFINIAよりもよい雰囲気に思えた。喜びながらベットからホイールを剥がす。手に取って面の歪みをチェックした。「このレベルでプリントできるなんて、やはり高性能なプリンタだ!」と、サポート部分を剥がそうとした。「?剥がれない…」。AFINIAのようにペリペリっと剥がれることを想像していたのに何故だ? ニッパーを駆使しながら剥がすというよりは千切り取るように剥ぎ取った。当然のように剥いだ面はボコボコになってしまった。このあたりはCubeXで苦い思いをしていただけに高まっていた気持ちは一気にリセットされてしまった。

「同じユーザーはどうしているのだろうか?」と思い、グループ内の情報を探してみたのだが情報がなく、再びネット検索を繰り返していた。ふと目に留まったのが本家Atomのグループサイトだった。世界中のAtomユーザーが投稿をしており、情報が豊富だったのだ。そこで知ったのがスライサーソフトの「SIMPLIFY3D」だった。多くのユーザーがこのソフトを使っているようだったので調べてみたところ日本語化されていて日本で買えると知った。感動だ!

日本の発売元はGenkeiという3Dプリンタを扱う会社だった。ラインナップにATOMと名がつく3Dプリンタがあり「どういう関係?」と思いながら日本のサイトでSIMPLIFY3Dの説明を読み込んだ。そこには「剥がれやすいサポート生成」と記載されていた。「これだ!」。迷うことなく注文した。

注文した直後、ここまでを少し振り返った「いったい今までどれだけの時間とコストを注ぎ込んだのだろうか?」。考えたらキリがないがどうしても考えてしまう。そして思った。「瞬間芸を習得するために掛ける時間とコストはけっして瞬間ではない」ということだ。「30分の番組は30分で作られていない」ということだ。生放送だったとしてもそこに行きつくまでの鍛錬や前準備に収録以上に時間を費やしているだろう。「今やっていることはそういうことだ。考えるな」。床に転がる試作品の残骸を遠目に眺めながら自分にたくさん言い訳をした。

▲オリジナル作品のテスト出力で、糸だらけになってしまう現象に悩まされた。(クリックで拡大) |

|

▲沢山のアドバイスのおかげで納得ができるレベルの出力ができるようになった。(クリックで拡大) |

▲KISSlicerの設定画面と、実際に出力されたモデル。(クリックで拡大) |

|

|

・ハードとソフトの相乗効果

SIMPLIFY3Dの注文後、少ししてダウンロードアドレスが送られてきた。なんとも便利な世の中だ。早々にインストールを済ませ起動すると最初に3Dプリンタの指定をすることになる。

SIMPLIFY3Dには予め数社の3Dプリンタの基本設定が入っているのだが、残念ながらこの時点ではAtom2.0の基本設定は入っていない(最新バージョンには設定が入っている)。これも下調べ済みだったので焦ることはなかった。Atomユーザーの投稿で初期設定方法があったからだ。先駆者に感謝だ。

これで無事にSIMPLIFY3DがAtomに適したGコードを作ってくれるはずだ。心を高ぶらせながらホイールを再トライすることにした。STLファイルを読み込みデフォルト設定で作成ボタンを押すだけだ。あっさりとでき上がったプリントデータをSDカードに保存し、祈るような思いでAtomに差し込みプリントを開始した。スタート直後からいつもとは違う動作をみせるAtom。これもノウハウというやつだろう、無駄な動きが一切ない。美しく階層を重ねていくほどに「これは間違いないやつだ!」と確信した。データを入れてボタンを押しただけでこの仕上がりは正に僕が望んでいたものだ。それにしてもKISSlicerでいろいろ試していた時にくらべても、目の前ででき上がっていくモノは確実に綺麗だ。僕の望みは「サポート部分が剥がれてくれればいいな」くらいだったのに対して思いもよらない付加効果だった。

約1時間で出力は完了した。デフォルト設定でこの仕上がりというのは本当に喜ばしい仕上がりだった。さて、問題のサポートの剥がしやすさを試す。あっけなく「パリパリ」と音を鳴らしながら簡単に剥がせたのだ! この瞬間にすべて浄化された気分になった。「ここに行きつくためのこれまでだったんだ!」と喜びを噛みしめた時、初夏の日の出が近づいていた。

「何故メーカーが専用ソフトを提供しないのか?」とずっと思っていた。これにはおそらく訳がある。コストだ。3Dプリンタメーカーはベンチャー企業が多く、KISSlicerのようなフリーソフトを推奨することで本体開発に資金を注入することができるし、なによりも定価を抑えることができるからだろう。仮に専用ソフトを開発して付属させていたならば相当な定価アップになってしまうだろう。なによりもKISSlicerは出来の良いソフトだ。しかもフリーソフトなのでユーザーも多い。問題は、ある程度の知識と経験が必要なことで、3Dプリンタを趣味や本業で触りまくる人には細かな設定ができるということは重宝するだろうし、難問を解くような快感もあるかもしれない。

実際にはKISSlicerでAtomを使いこなしているユーザーがほとんどで、僕のようなケースは稀なのかもしれないが、電子レンジ的にワンボタンで手間のかからない出力を望むことが怠惰なことだとは思わない。その点でSIMPLIFY3Dを強く推したい。その気になればKISSlicer以上に細かい設定もできる。さすが有償ソフトと言えるだろう。実際にSIMPLIFY3Dを標準ソフトとして添付販売している3Dプリンタもあるくらいだ。

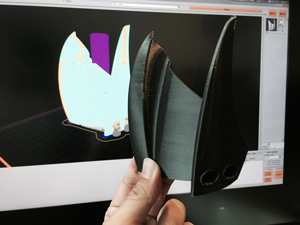

こうして素晴らしいハードとソフトを手に入れた僕はようやく本格的にバットモービルの出力を始めたのだ。

▲バットモービルを出力中のAtom。この段階で50時間を費やしてている。(クリックで拡大) |

|

▲成功と失敗を繰り返し出力が完了したパーツたち。(クリックで拡大) |

・25年と250時間のドリーマー

そこからは今までのウップンを晴らすかのような日々が続いた。とりあえずは作り甲斐のあるパーツから出力を進めていった。フェンダーとノーズだ。ジェットエンジンが高速回転してフェンダーからマシンガンが飛び出す。20歳の時、日本に現車がやってきて偶然それを見た瞬間からバットモービルが好きでたまらなくなった。こんなものを実際に作ってしまうアメリカ人のスケールの大きさに感動した。あの時の感動を自己流に現代風に解釈して、Rhinocerosの使い方もよく解らないままに何日も夜なべして作り上げたのが10年前の出来事だ。その作品が目の前で築き上げられていくのだ。こんな素敵な時間はない。

このバットモービルを習作として制作していた10年前、Rhinocerosのメールサポートでたくさん質問をさせてもらったのがキッカケで販売元のアプリクラフト社さんとつながりを持たせていただくことになったし、見ていただいた方からも「カッコイイね、コレ!」と嬉しいコメントをたくさんもらい、その後の作品作りの意欲にもつながった。すべては20歳のあの時から始まっていたのかもしれない。そう考えると25年の時間を掛けた自分史上最高のプロジェクトなのかもしれない。気分は高揚するばかりだ。

そこからは本当に至って順調だった。小さなトラブルは少なからずあったが、これだけの苦労をしてきたのだ、そんな些細なことはトラブルとも思わなくなっていた。ただ1回だけ「チクショー!」と思ったことはある。高さ25cmくらいのパーツを出力していた時に、あと少しで出力完了というところで材料がなくなってしまったのだ。これは悔しい、本当に悔しかった。かなりの大物パーツで出力に40時間近く使っていた。「またやり直すのか…」さすがに落ち込んだ。

狭い事務所で3Dプリンタの音と動きを気にしながら仕事をするのは結構なストレスでもある。これをまた2日くらい耐えなければならない。少し休みたい気持ちもあったが、僕には目的があった。「盆休みまでに完成させる!」。自分に納期を与えて推し進めたプロジェクトだ、ここで怯んでなるものか、盆休みが待っているのだ。通常のデザイン納期も数件抱えながら、自己満足のための作品作りを遂行しつづける餌は「今年のお盆は絶対に休んでやる!」というモチベーションキープしかないのだ。ヘッドフォンで音楽を聴きながらデスクに向かい、とにかく3Dプリンタの存在を無視することに専念した。

そして何回目の太陽が上がった時だろう。ほとんどのパーツが出力し終わった。残すはフェンダー下からむき出しになったパイプやラジエーターなどの細かい部品だ。「これはもっと分割して出力するしかないかな」と思った。かなりの入り組んだ部分で、構成要素が細かすぎる。試しにすべてソリッド化して一発出力を試してみたが、余りに細かすぎてポキポキ折れてしまい、さすがに難しかった。

この部分だけもう少し大きなサイズに作り直すしかないのか?「今年も盆休み返上だな」と諦めかけていた時だ。Atomの背後にいつも鎮座していたAFINIAの存在を思い出した。「ボクABSだから作れるよ」と訴えかけてきているようにも見えた。たしかにABSなら弾力もあるしポキポキ折れることはない。黒いクールなAtomの背後にひっそりとたたずむAFINIAに、「久しぶり」と声をかけながら超細かい造形の一発出力をお願いしたのである。そして狙いは見後に成功! 自己満足レベルではあるがAFINIAは期待に応えてくれたのだ。

この経験から得たことは、材質とプリンタ特性の違いを理解して使い分けることができたならば強い武器になるということだ。AtomもABSの出力をできるスペックは持っているが、ヒートベットがないためABSをベットに食いつかせることができなかったこともあるし、そもそもABSが大物出力には向いていないのはAFINIAでも経験済み。そういう経験があったからこそ外装品や弾力が必要なものはAFINIAでABS出力、大物や繊細なものはAtomでPLA出力が僕の定番になったのだ。

さぁ すべてのピースが揃った。あとは組み上げるだけだ! 出会いから25年、出力時間250時間(失敗時間を入れたらもっと)、投資額XXX円(考えたくない)の夢の集大成がまもなく完成する。

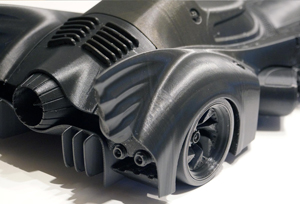

▲組み立てが完了したバットモービル。はじめての大きな出力が完成した。(クリックで拡大) |

|

|

▲黒PLAの出力積層が、ギラつきを放ちカーボンのような表情を見せてくれた。(クリックで拡大) |

|

▲個人レベルでここまでのサイズの出力ができることは、当時としては驚異的的だった。

(クリックで拡大) |

▲出力のベースとなった10年前に習作として制作したバットモービルの3D作品。(クリックで拡大) |

|

▲オリジナルのバットモービルに愛を感じながら自己流にかなりアレンジを加えている。

(クリックで拡大) |

・自己満足は自己啓発だ

ピースはすべてがパーツとして完成させたかった。本来ありえない部分に分割があることは愛のない粗悪なオモチャのようでイヤだった。それが目的でAtomを導入したのだから。

バラバラのパーツも、1つひとつが「独立した部品」なのだ。ここまでの経路を思い出しながらアクリル用接着剤を薄く伸ばしながら仮り組みを進めていった。自分で作ったものだから簡単に組み上げられる。そして完成。静かにテーブルに置いて暫く茫然としてしまった。「…終わったな…」。そう呟いたような気がする。目的を失ったような喪失感にも似ていた。

自分で3Dプリントするというのは見方を変えたらツマラナイことなのかもしれない。でき上がっていく工程を見てしまっているから、ドキドキする気持ちが薄れてしまうようだ(ハラハラはするが)。目前に横たわった巨大なバットモービルを眺め終えた頃「今日はもう寝よう」と独り言を呟いて眠ってしまった。

翌日はデザイン依頼の納期が迫っていて業務に没頭した。こちらが本業なので当たり前ではあるが、昨日までの「新しいことへの挑戦」みたいな気持ちに少し後ろ髪を引かれながら、仕事の合間を見て失敗したパーツを片付けていった。不燃物のゴミ袋が二袋でも足らなかった。大量のゴミ袋と散らかった事務所を眺めて「もしかして自分はスゴイことをしたんじゃないか?」と思った。昨日の喪失感に似た感覚は、自分で作ったものを自分にプレゼントしているようなものだったからか。なにが完成するか分かっていたから、もらってもあまり嬉しく感じなかっただけだ。そう思うとテーブルの上にドカンっと置いてあるバットモービルにワクワクが込み上がってきた。「誰かに見せたい!」

まず頭に閃いたのはAtomグループへの投稿だった。沢山のAtomユーザーが作品を投稿していたし、それ以前に情報をたくさんくれたからだ。ただ、いくら自分流にデザインし直したとはいえ「バットモービル」であることに違いはない。版権も当然とってないので、あくまで趣味の作品であることは強調しながらの投稿だ。この辺り、既存の自動車をモデリングしてダウンロード販売している個人の方などに疑問を思うのだが、基本NGではないだろうか。

まずは撮影から始めた。幸い仕事柄、撮影のディレクションをすることも多々あるので、多少なりとも真似事くらいはできるようになっていた。3Dプリントしたことを前面に出したいので簡易スタジオとかではなく、テーブルの上でそのまま撮影をして投稿してみたのだ。「Atomでこんなの作ったよ」という軽いタッチだ。これまでも映画に出てくるキャラクターや、乗り物などを自作して投稿している人が多数いたので、あまりインパクトないだろうなぁと思っていたのだが、まったく真逆の反応が返ってきた。500人くらいのユーザーから「スゴイ!」「カッコイイ!」「どうやって作った?」と予想を上回る反応をいただくことになった。中には「データをくれないか」という人も少なからずいたがキチンと説明をしてお断りをした。版権をとってない趣味の作品という前提もあるが、それ以前に苦労して作った作品をくださいと言われるのは余り嬉しいことではないし、そういうことを言う人は好きになれないからだ。でも少なからず「なんだ、コレは。」という後ろ向きな反応がゼロだったことはとても嬉しい。

そして思わぬところからメッセージが届いた。Atom の開発元だった。台湾から届いたメッセージの出足は「You’re great !」だったと思う。率直で響く言葉だ。その時、なにか達成したような気持ちが込み上げてきた。「メーカーからも褒めてもらえることができたのか」。500人の言葉と同等以上の重さを感じた。なによりも、大量の投稿の中で自分のものが目に留まったというのはスゴイことだと思った。高揚感が込み上げてきた。「これは自己啓発のためだったんだ」。

・3Dプリンタがくれたもの

その後、Atom開発元とは数回メッセージのやりとりが続いた。最終的にはCEOからもメッセージが届くようになっていた。初めての投稿から、たった数時間の出来事だ。これだから世界は面白い。仕事で台湾にはよく行くのだが、このジャンルでも台湾は日本をとっくに超えている。CEOはベンチャーでまだ30歳前半という若さだという。素晴らしい実力を持った人物だ。そして反響がひと段落したころ、久しぶりにメールが届いた。「Atomの世界向けパンフレットにあなたの作品を載せたい」という相談だった。

思いもよらない申し出だった。初めて作った作品がそこまで評価してもらえるとは、転がるときはとことん転がるものなのだ。それからしばらく考えて、習作であることを明記することだけを条件に掲載をOKしたのだった。記憶が曖昧だが、その前後くらいに台湾に出張する機会があり、Atom開発元に訪問することもできたのだった。そこでのディスカッション内容はとても覚えている「日本でAtomが伸びない、なぜだろう?」率直な質問だった。僕は自分の感じたままを伝えたと思う。あくまで僕はそう思うと付け加えて。

「日本も新しいものが好きだけど、一から十まで教えてもらえないと手を出そうとしないと思うよ。これはAtomに限ったことではなくて、3Dプリンタを楽しもうということよりも、3Dプリンタは商売道具だと思っている人が多いからじゃないだろうか。だからまだ様子を見ている段階だろうね。実際 僕がそうだったのだから。ビジネスでありホビーでない。これが未成熟なものに対する考え方かもしれないね。一般の人が使うようになるには3Dプリンタでしか作れないキラーコンテンツか、目的を明確化できるかだね。あとは所有して嬉しいとか。そこはAtomはすでに達成しているよ、僕も見た目で決めたからね(笑)」。

「水野はAtomを見た目で選んだ」というコメントはAtomのHPでも紹介された。最高の褒め言葉として。そしてバットモービルは海を渡り台湾で展示されることになった。「にわか3Dプリンタクリイター」が世界デビューしたのである。

・そして新たな展開と、遅すぎる気付き

文頭の方で書いた、親しいクライアントや知人友人に「3Dプリンタ、予約した!」と公言していたことが、僕の知らないところでヒトリ歩きしていたのだ。前書きにも書いたように3Dデザインの達人だと思われている節があり、そう思ってくれて仕事につながっていたことも事実といえる。ある日 クライアントからメールが届いた。それは面識はあっても普段業務で接しない部署の方からのメールだった。内容は「水野さん3Dプリンタ始めたらしいですね。情報交換しませんか?」だった。焦った。にわか3Dプリンタクリエイターの僕には荷が重い。クライアントの社名は伏せるが会社規模が段違いに違うしデザイナー層も厚い。デザイン検討でさまざまな試作を自社で作ってしまうような会社の方々だ「このままでは、にわかクリイターがバレてしまうじゃないか!」でも断るのは勿体ない、ここは正直に話そう。そもそもウソはついていないのだが、こういう時に何故か焦ってしまう小心者なのだ。

数日後、リラックスした雰囲気で現状を話した。ここに行きつくまでの苦悩の日々、失敗と成功の因果のようなものを赤裸々に伝えた。その方もデザイナーで、実際ご自身でスケッチも描くしCAD造形も僕のレベルを遥かに超えている。システムに明るいということもあり、現在はデザインツールの教育をしているようだった。すでにご自身も数台の3Dプリンタをテストされていたようで、僕の話した内容にとても共感していただけ、話の展開から「水野さんの作品を社内で展示しませんか?」という話になったのだ。デザイナーしかいないビルで現役デザイナーに見せて説明をするというのは怖いけどとても光栄なことだ。

でも1つだけ気になった。当初から付きまとう「スケールが小さいものをみても刺激にならないんじゃないか?」ということだ。率直にそのことを話した。しかし、そこで的確な回答が返ってきた。「インハウスデザイナーも結局は一個人なワケですから趣味や自己鍛錬でこういったことに挑戦しているメンバーもいますし、個人でこういうことをやっている人が身近にいるということが刺激になればいいかなと思っているんですよ。きっと水野さんはデザイナー相手に仕事をしてるからそういう心配を持つんじゃないですかね? 一般の、たとえば製造だけの企業とか、商社とか、いわゆるデザイナーが居ない会社相手だったら相当なインパクトだと思いますよ。ミニサイズでも手に取って触れるだけで充分話が広がるでしょうし、おそらく細かいディティールがどうとかいうのは後回しでしょう。デザイナーがイニシアチブをとれる相手にはとことん利用できそうな気がしますが」。

すべてが解決した気持ちになった。たしかに僕はデザイン部門のある会社のデザイナーとばかり仕事をしていた。元来デザイナーというのはネチネチした生き物だ。だって僕がそうだから。だからこそ3Dプリンタの粗もサイズも許せない自分がいたのだ。完全に自分の思い込みだったのだと気が付いた。クライアントは自分じゃない、ターゲットがそもそも違っていた。なんとも気が付くのに時間が掛かったことだろう。こうやって本来のクライアントから諭されたことも相まって、3Dプリンタを始めてよかったと思った。にわかクリエイターは継続することになりそうだ。

それから1ヵ月後、デザイナーしかいないそのビルの吹き抜けで、僕の3Dグラフィック作品や3Dプリント作品が展示された。最終日には少しだけ講演をさせていただき、無事に終えることができた。考えてみれば初めての個展(というと過大表現だが)を、こんな素晴らしい場所でやらせてもらえたことは、3Dプリンタを買うと決めてなかったら絶対になかったことだ。東京まで出向いたくせに、家電量販店で悩んでいた弱い自分に「まずは始めろ!」と尻を叩いた2年前の自分に感謝した。

・あとがき

いかがでしょうか? 偶然の連続といえる話ではありますがすべて実話です。3Dプリンタに限った話ではないのかもしれませんが、なにかに挑戦することにはリスクが伴いますが、大きな効果を期待しないでアタックしたからこそ得られた結果だと思います。あの時の選択があったからこそ、いまこうやってコラムなども書かせてもらえてるわけで(笑)。

気になる方も多いと思うので書きますが、ビジネスでコスト回収できたのかというと3Dプリンタだけでいえば物凄くマイナスです。あくまで僕の場合「ちょっと出力してみたので見る?」という使い方に留めています。これは僕のメインとしているデザインワークが3Dプリンタを使って出している時間がもったいないくらいのペースで進めなければならないからということもありますし、思われている以上にアイデアスケッチで仕事をしているからです。最終の造形データを納品するときに、「ちょっと試しに出してみたよ」くらいにしているからです。

そこで費用はもらいませんし欲しいとも思いません。あえていうなら一緒に作り上げたものを、いち早く皆で共有しようじゃないか、という気持ちでトロフィーのように出力しているからです。かといってタダという訳ではありません。そこに行きつくまでの費用はそれ相応にいただきます。仕事をいただいた時に気が向いたら出す感じです。

また、デザイン部門を持たないメーカーとの仕事でも今まで以上に理解が早まりました。1/100でも1/10でも手にとって触れるのは、クライアント自身がデザインに参加している気持ちが高まって分かりやすい、と僕の付加価値が上がったように思えます。

ただ困ったことに、「もっと見たい、もっとこうしたい」というリクエストが増えたのも事実ですが、納得して採用してくれることは重要ですから、大変ですが信頼度も上がったと思います。

3Dプリンタ造形で実際にビジネスをしている方も多いとは思いますが、僕のケースのように「セールスポイントが一つ増えた」くらいの距離感で付き合っていくのもアリだと思います。

ちなみに今は光造形に好奇心を奪われています。

おわり。

次回はプロダクトデザイナーの吉田真也氏です。3月中旬掲載予定。

(2018年2月13日更新)

|