●10年以上前の3Dプリンタ

今は一般人でも3Dプリンタの存在を知っていますが、私が3Dプリンタと出会ったのは10年以上前のことで、立体出力は気軽にできるものではなく、大きな機材と技術と時間とお金がかかるものでした。

最初に出力物を手にしたのは、CNC切削機(Computerized Numerical Control=コンピュータ数値制御)で作られたものでした。まるでUFOキャッチャーの筐体のように大きな機械から、小さな出力物が削り出されました。この程度のサイズの出力物のために大層な機械が必要なのだなと思いながらも、その表面の滑らかさには驚いたのを覚えています。

あまりにも面倒で、あまりにも失敗を繰り返し、エンドミルをボキボキ折りまくる金食い虫の機械を見て、「3Dプリントとは大変なモノ」という印象を植え付けられました。

その後、私は東アジアで最初のZBrush公認インストラクターとなります。当時はデジタルスカルプト・ソフトとして徐々にその名前が知られてきたところでした。

私のもとに、玩具メーカーやフィギュアメーカーから試作のお話が来るようになり、キャラクター商品の試作をZBrushで行い、企業様とも手探りでポリゴンモデリングによる3Dプリント試作を行いました。その頃は3Dプリントといえば、CADを用いたCNC切削が主流でしたが、前述のように、CNC切削の最初の印象が悪かった私はそれを選択せず、光造形方式や熱溶解積層方式の3Dプリンタによる造形を研究し、手法を開発していきました。

モデルの分割、クリアランスの確保、関節のシブみ。当時はインターネットにもこれらの情報がなかったため、すべて自らデータを取り、試作していくしかありませんでした。

●逃れられない積層痕

光造形方式も熱溶解積層方式も、出力物表面の積層痕から逃れることができません。商品の原型とするためには、手作業による仕上げの作業がどうしても必要です。サーフェイサーを吹き、やすりの番手を上げながら何度も磨きあげる作業の繰り返し。

当時、私が選択していた3Dプリンタは出力樹脂が非常に硬く、手作業の仕上げには苦労しました。今もそうなのですが、手でモデルを作ったり仕上げたりする作業はしたくありません。やがて、その作業にうんざりしだした頃に3Dプリンタが世の中に周知されはじめ、デジタル原型という言葉も浸透していき、デジタルによる造形をできる方が増えていきました。

●さまざまな試作を経験

依頼は、玩具やフィギュアの原型が多かったのですが、変わっていたものはCADで行っているはずのオートバイの試作をZBrushで行いたいといったものや、遊技機の筐体のデザインです。また宝飾業界ではジュエリー制作。医療用手術シミュレーションモデルの試作といったものもありました。

それぞれ、技術協力であったり、セミナーを行ったりと全国を飛び回りました。中でも、医療用手術シミュレーションモデルの問題解決は国立医科大学の先生に協力し、学会で発表もしていただきました。自分の3Dプリント技術が命を救う医学の世界に協力できたのは意外でもあり、嬉しかったです。

●フルカラー3Dプリンタ

「密林の追跡者」CGレンダリング。(クリックで拡大)

|

|

|

2018年に、こちら3DCreatorsでも記事が掲載されている「ウルトラモデラーズ」に参加させていただきました。株式会社ミマキエンジニアリングさんのフルカラー3Dプリンタで作品を出力していただきました。出力を担当してくださったのはホタルコーポレーション様です。CGレンダリングと実際の出力物の写真を見比べていただくと、このプリンタの凄さが一目瞭然でしょう。

フルカラー3Dプリンタといえば数年前のZPrinterが真っ先に思い浮かびますが、今は比べ物にならない綺麗さです(出力方式が違うので正確には比べる対象ではありませんが)。本当に画面の中のモデルが飛び出してきたと思えます。

しかし、デメリットもあります。3Dカラープリント特有の問題ではありますが、色がついている部分の表面処理ができません。つまり、積層痕を磨くことができないわけです。

また、出力費用が高額です。ホビーユースにおりてくるにはもっと安くなる必要があると思いますが、これはどんな物でもそうなので、技術の進歩が解決していくものだと期待しています。たとえまだ手が出しにくいとしても、今このレベルのフルカラープリントが存在しているということが重要なことだと思います。

実際に私が作成したデータはかなりディテールを彫りこんであり、塗りも極めて細かく行っています。手作業で塗るのが大変な状態なのですが、そこはフルカラー3Dプリンタ。完璧に再現されています。このレベルの塗りまで造形とともに完結しているのが重要であると、プロの手原型師の方々もそういったところに注目されて感想をいただきました。

「密林の追跡者」フルカラー出力物。(クリックで拡大)

|

|

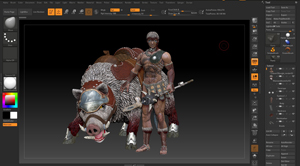

ZBrushを使用した制作画面。(クリックで拡大)

|

●後進の育成

現在は、過去の経験を活かし、3Dプリント技術など後進の育成を行っています。3D CGを教える中で、データの作り方や3Dプリント、出力後の表面処理の仕方を伝えています。

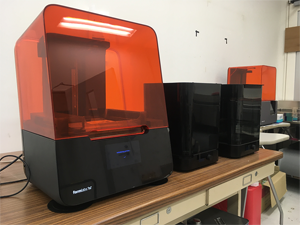

大学ではFormlabsの3Dプリンタを使用しています。学生の作品を数多く出力してきており、さまざまな失敗を繰り返しながらデータの蓄積をしてきました。最新のForm3は出力表面も非常に美しく、サポート面以外の表面処理は軽く行う程度で問題ないのは驚くばかりです。黎明期の光造形機に比べたらその進化の速度にも驚かされます。

大学所有のFormlabs3Dプリンタ。手前が最新のForm3。(クリックで拡大)

|

|

|

下の写真は学生の3Dプリント作品です。このレベルまでできるようになってくれるのは一握りしかおりませんが、それでも自分の獲得してきた技術を後進に伝えていくのは先を歩んできた者の役目だと信じています。

学生の出力作品。ZBrushで制作。(クリックで拡大)

|

|

|

●期待する未来

私が望むのは、完全に積層痕がなく手作業の必要がない出力物です。それは出力サポートを除去する手作業も含めて、という意味です。

また、データの作成ももっと簡単になるべきです。3Dプリンタは価格も安くなり昔に比べたら手に入れやすくなってきましたが、肝心のデータの作成はまだまだ敷居が高いです。ゼロからオリジナルのモデルを作るとなると、相当な学習コストを必要としているのが現状です。ハード面、ソフト面でもっと簡単になっていかなければいけないと思いますが、現在は正統進化の途中であって問題ないと思っております。

これまで、そしてこれからしばらくの間も3Dプリントは「試作のためのもの」です。「完成品」クオリティの出力物にはまだ至っていない。それは前述してきたような、積層痕であったり、手作業の仕上げが必要であったりするのが理由です。3Dプリンターから出力されたものに何も手を加える必要がなくなり、簡単で低価格に使うことができる未来に期待します。最終的にはエネルギーから物質を生みだせるスタートレックのレプリケーターのような。

最後に、個人的には巨大な出力物には一度しか挑戦したことがないので、巨大な出力物を3Dプリンタで作ってみたいです。特に3Dプリンタとの出会いで印象が悪かったCNC切削機で。

今は多軸の優秀なCNC切削機の存在も噂に聞いているので、そういった機材を使用した巨大な出力物に挑戦してみたいと思っています。

次回の執筆はワクイアキラさんです。

(2020年4月6日更新) |